项目背景

浙江众志汽车电器有限公司成立于1988年,原名乐清精密冲压厂,1998年搬迁至温州经济技术开发区更名为温州市众志汽车电器有限公司,于2013年进驻乐清经济开发区更名为浙江众志汽车电器有限公司,新厂房第一期占地20多亩,使用面积达4万多平方米。

公司专业从事研发和生产汽车铜、铝排、车用保险盒、蓄电池电瓶栓、管式及孔式接头、接插器、线束护板等8000多种产品,公司核心产品已通过TUV(德国莱茵)、SGS、华测、谱尼、上海信测等机构检测,均符合各项试验标准,公司拥有先进的实验检测中心,并已通过CNAS认证。现已配套轿车、SUV、MPV、重卡、轻卡、客车及工程机械等诸多车系,目前产品主要配套一汽大众、上海通用、特斯拉、广汽菲克、上汽通用五菱、吉利、北汽、广汽、奇瑞、长安、长城、比亚迪、江淮、一汽、东风、柳汽、陕汽等汽车厂家,并销往欧美、中东等地。

公司坚持不断引进国内外前沿技术,更新先进的生产、加工设备,以雄厚的技术能力、完善的IATF16949质量体系和完整的实验验证中心为依托,保证客户需求。

项目目标

通过SIPM/PLM项目实施,达成以下目标:

●利用项目管理工具固化企业项目管理流程,实现产品开发全过程管控、输出齐套管理。

●以BOM为纽带构建设计、工艺等产品全数据管理模型,实现设计、工艺一体化,工艺设计结构化管理,提升工艺设计的效率和标准化水平。

●以实施PLM为契机,深入梳理企业标准件、通用件,提高产品和零部件系列化、标准化及复用度。

●借助PLM管理平台,为下游系统(ERP、MES)提供发布数据,为智能化工厂提供数据基础。

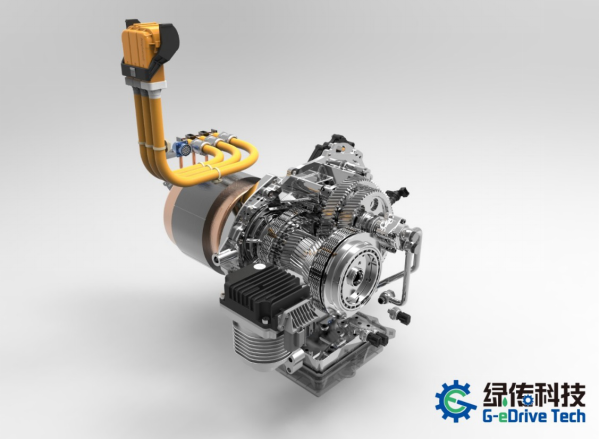

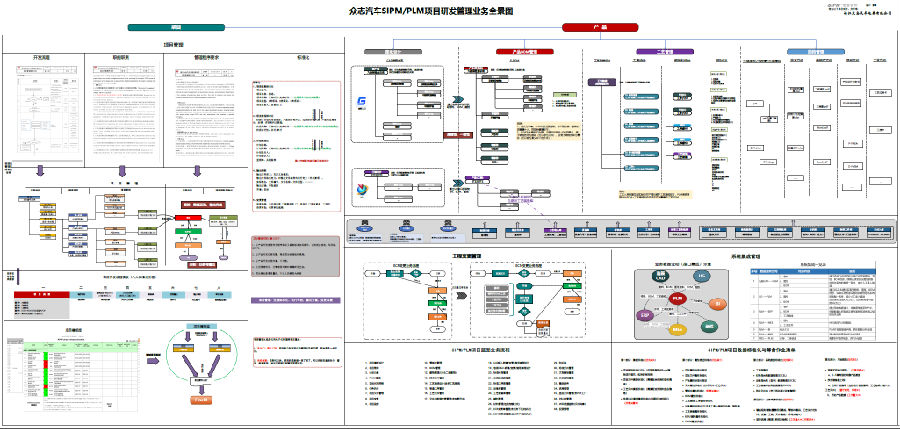

图一、研发业务管理全景图

项目管理

利用SIPM/PLM系统强大的项目管理及流程管理功能,将众志研发流程在PLM系统中进行固化,所有交付物通过对应的签审流程进行控制,保证了产品开发过程可控及输出物完整。

图二、项目管理

项目看板帮助管理者可以对所有未完成或未终止的项目进行实时监控,对在研项目监控、在研项目任务监控、在研项目成员任务监控,以不同维护对项目进度、以及任务完成情况进行统计。

图三、项目看板

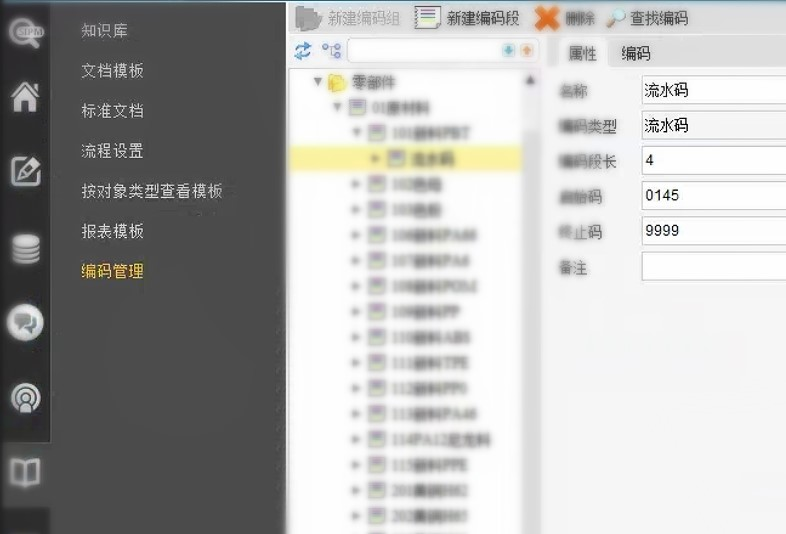

编码管理

通过SIPM/PLM的实施建立了符合公司管理需求的物料编码管理方案,通过SIPM/PLM自动编码,实现零部件编码规则系统固化有序管理,解决了过去长期存在的一物多码、一码多物及编码不规范的管理难题。

图四、编码管理

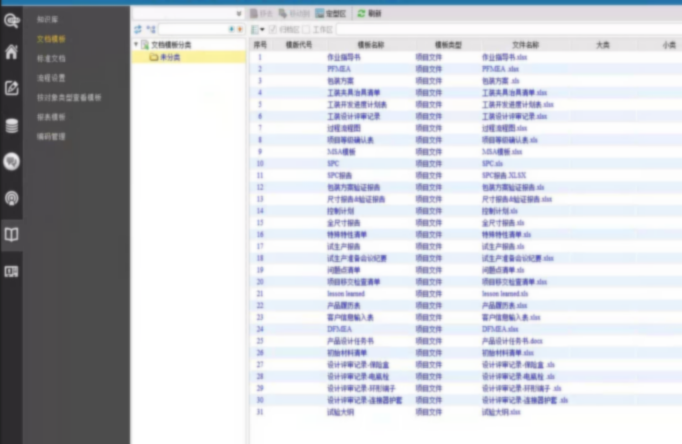

文档模板

利用SIPM/PLM标准化管理模块,建立公司文档模板库,实现文件、图纸模板统一标准化管理,通过文档模板管理,用户可以使用公司内统一的模板来创建某类文件,Excel、Word文件设计时直接从模板库中调用。

图五、文档模板库

PLM系统中无纸化电子签名

通过与CAD软件集成,借助CAD软件集成插件,将CAD软件工程图转化为PDF并根据系统签审流程的客观信息进行自动电子签名、电子签章,为车间无纸化建立数据基础。

六、电子签名

零部件管理

SIPM/PLM系统支持对零部件的多种分类方式,每种分类方式下支持多级分类结构,将产品研发相关物料,按零部件的编码规则进行自动分类,给零部件库管理带来极大的便利,加快零部件查找、检索的速度。

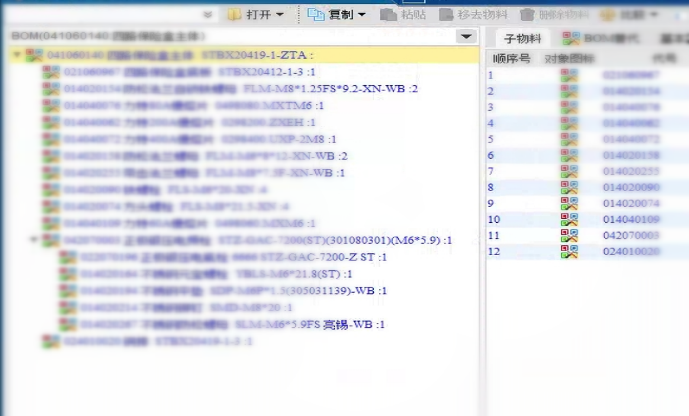

BOM管理

BOM管理:以设计BOM为中心,以数据结构化的方式整合,实现所有设计数据有效管控,通过设计软件与PLM系统接口程序,将零部件、BOM及图档形成整体,保障设计数据与图纸的一致性。

图八、产品BOM

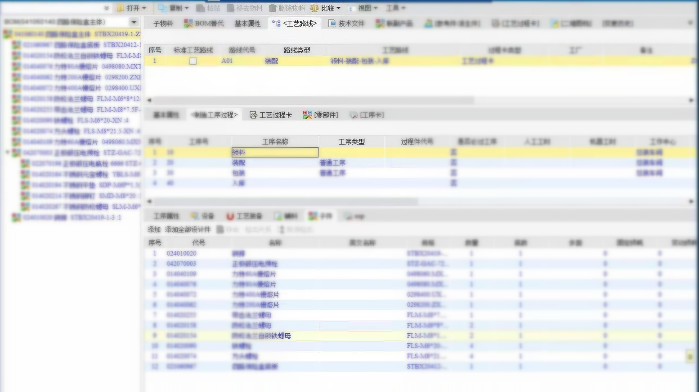

工艺管理

系统对工艺设计过程相关标准工序、设备等工艺基础数据进行固化,形成有效的知识积累,为制造工艺设计提供有效的数据源,提升工艺设计结构化管理,工艺设计时直接调用工艺基础库信息,提升工艺设计的效率和标准化水平。

图九、工艺结构化管理

数据集成

PLM把产品的物料、BOM信息按业务逻辑发送到PBOM包中,ERP系统按需读取,生成物料和BOM等信息。根据设计数据进行生产、装配。

图十、PBOM集成

PLM提供图纸、技术文档等接口,MES系统按需读取,实现车间无纸化管理。

图十一、图纸文件集成

总结:

通过本次PLM成功的实施,实现了众志整个产品研发过程中所有资料、图纸全部线上集中管理,方便了设计人员对数据的快速查询,从而大大提高了设计人员工作效率。同时通过相应系统集成,能将准确的物料、BOM、图纸等技术资料传递给下游系统ERP与MES,确保设计源头数据在各系统间正确流转。通过这些模块的持续应用,将一步步提升众志设计研发效率,提高设计研发质量,降低产品研发成本!