项目背景

南阳防爆微特电机有限公司成立于1974年,总部位于河南省南阳市仲景北路17号,公司成立至今,秉承质量为先的发展理念,专注于低压特种防爆电机的研发制造,有较强的柔性制造和个性化设计、研发、制造能力,并提供安全防爆技术系统化解决方案。

公司目前主要生产低压全系列防爆、非防爆电机、励磁电机、特种电机、永磁电机、防爆电气等,共计17大类、40余个系列、160余个品种、6000多个规格,单机容量从0.09千瓦到355千瓦,产品主要应用于煤炭、石油、化工、军工、核电、电力、粮食机械、船舶、风力发电、新能源汽车等领域。

公司秉承重信用、守合同、质量优的发展理念,以推动社会进步为己任,以多品种经营和薄利多销的原则,产品远销美国GE公司、澳大利亚、新西兰、苏丹和印度等数十个国家和地区。

项目目标

●通过PLM系统将产品数据标准化、规范化管理。

●图以BOM为中心,实现产品数据有效管控,打通PLM与ERP数据流。

●图文档、技术文件先入PLM系统,后打印发放,确保现场技术文件与PLM中状态、内容保持一致。

●通过对企业制造工艺的信息化管理,推进工艺设计的标准化。

●提供互通共享得研发管理平台,促进企业知识快速传递并实时共享,减少知识的传递成本。

●固化工程变更管理,保证技术变更的受控性和规范化。

南阳防爆研发管理业务模型图

平台产品管理

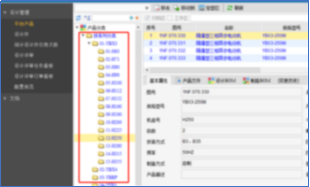

平台产品分类管理

实施前:没有平台化、结构化的平台产品分类管理;平台产品分类停留在工程师的脑子里,不直观。

实施后:梳理平台产品分类,并固化到PLM系统;形成结构化、显性化的平台产品分类;提高产品平台的管理及查找效率。

平台产品分类化管理

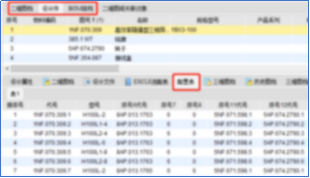

平台产品设计管理

实施前:图纸中的标题栏、明细栏、配置表没有规范化管理。

实施后:图纸按要求进行标准化、规范化整理;通过浩辰CAD接口将图纸、设计件(标题栏)、配置表、设计BOM(明细栏)提取保存到管理系统;平台产品设计参数标准了、规范了,才能通过计算机程序进行自动配置,从而提高产品配置效率。

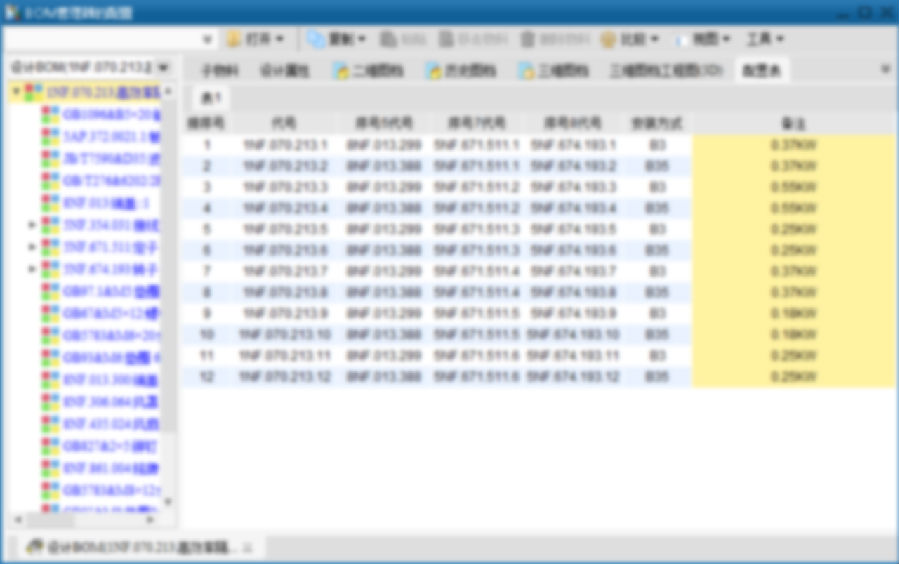

CAD接口提取到的设计数据

平台产品数据管理

实施前:没有结构化的平台产品管理;平台产品是以图册来管理。

实施后:以平台产品为入口,将平台产品研发过程文件、设计图纸、设计BOM、配置参数等关联化管理。

平台产品数据与产品文件关联管理

平台产品与设计BOM关联管理

平台产品设计BOM管理

实施前:没有设计BOM管理,只有一张图纸的设计物料清单;没有结构化的配置表管理,配置表只停留在图面。

实施后:从图纸提取结构化的设计BOM管理;将图面上的配置表提取后以结构化的形式进行管理;通过PLM系统的导出设计BOM功能实现全阶设计BOM的导出;保证系统数据进得去,出的来。

平台产品配置参数管理

平台产品设计图纸管理

导出的平台产品设计BOM

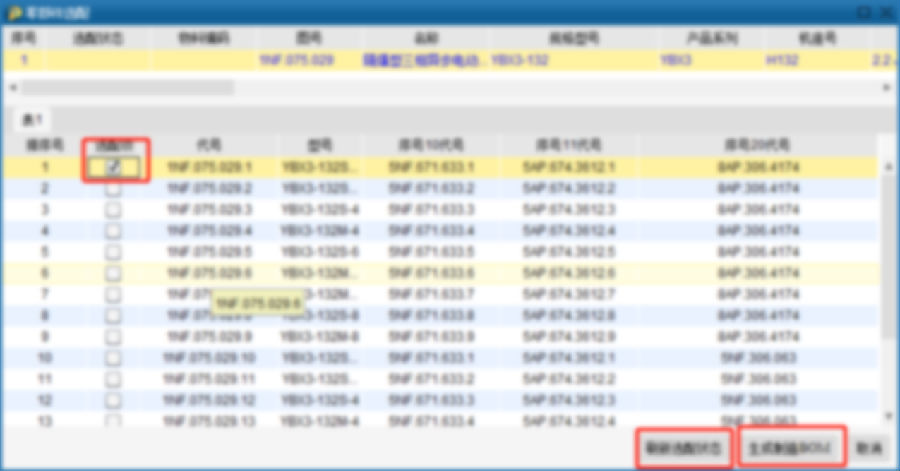

平台产品配置管理

实施前:基本没有进行制造BOM管理。

实施后:选中产品进行产品配置;不需要每个零件进行选配,选择总成产品刷新后,系统根据配置表关系自动进行其他零部件的勾选;勾选完成后系统自动生成制造BOM,并记录勾选结果,方便未来的追溯;不但生成结果,而且保留痕迹(选配过程选择的参数)。

平台产品选配

选配过程参数记录

非标订单BOM设计

实施前:基本没有进行制造BOM管理;通过技术通知单进行管理。

实施后:通过参照设计找到相似的制造BOM;系统自动将制造BOM复制一份,供工程师快速修改;通过移去不需要的零部件,增加需要的零部件,生成新的制造BOM;提高订单的响应效率。

非标制造BOM参考设计

工艺管理

工艺基础库管理

实施前:没有结构化的工艺基础库管理,基本上是以文档化的数据进行管理。

实施后:整理、规范原有的工艺基础库数据并导入系统,以平台化、结构化、规范化进行工艺基础库的管理;以达到调用工艺基础库数据进行快速工艺设计的目的。

工艺基础库管理

产品工艺管理

实施前:没有结构化的工艺管理,以通用工艺文件进行工艺管理。

实施后:以工艺基础数据为支撑进行快速的结构化工艺设计管理,同时兼顾了原有的通用工艺文件管理;为将来MES系统应用的数据源打下坚实的基础。

结构化工艺管理

通用工艺文件管理

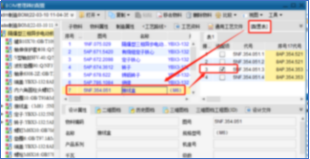

PLM与ERP集成

实施前:ERP基本没有制造BOM管理。

实施后:制造BOM完成工艺设计(工艺路线、材料定额等)后,通过发布PBOM功能将PBOM发布到中间库;在中间库选中PBOM上传到ERP,实现PLM与ERP的无缝对接。

PBOM发布管理

上传物料、BOM到ERP

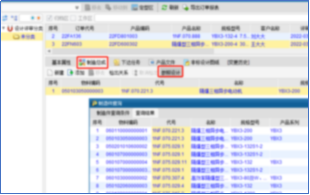

变更管理

实施前:没有变更历史管理;变更历史无法追溯;易造成变更切换的混乱。

实施后:通过检出变更填写变更单记录变更原因,并记录数据的历次变更历史,形成数据的变更履历;保证变更的可追溯性。

BOM变更历史

图纸变更历史管理

编码管理

实施前:专人在ERP系统对物料进行编码。

实施后:梳理编码规则并将其固化到PLM系统;设计件通过编码规则生成特征码;产品平台配置出制造BOM后,生成的制造件继承设计件的特征码,通过开发批量生成制造件编码的功能,提高取码效率,并且保证编码的唯一性和可查询性。

编码规则固化

设计件特征码管理

制造件批量取码

企业知识管理

实施前:没有专用的企业知识管理软件平台,企业的知识经验都在工程师的电脑上或工程师的脑子里;不利于企业知识的传承。

实施后:通过规范化的知识库模块的建立,可以大大提高人员培养的进度,和知识内容传播广度和可被学习的次数;使得自学和自主利用企业知识成为可能。

知识库管理

文档模板管理

标准文档管理

流程管理

实施前:流程在程序文件中、在工程师的脑子里,不直观、不利于流程的彻底执行,往往形成两张皮;流程执行过程无法可视化监控。

实施后:流程自动绑定业务,保证实际执行的流程和定义的流程是一致的,防止形成两张皮;

流程签审进度监控一目了然;线上签审时所有数据和文件可以实时打开评审。

流程固化

流程执行过程跟踪

总结:

本次PLM成功的实施,为南阳防爆提供了高效的产品研发数据管理平台。

1. 实现了系列化产品设计图纸的标准化和规范化管理;并通过设计软件到PLM系统的无缝对接提高产品的设计效率。

2. 以前端标准化、规范化的平台产品设计为基础,设计BOM、配置表数据为支撑实现制造BOM的平台化配置,提高产品配置效率和准确性,减少错误就是提高效率。

3. 实现了以研发平台产品为入口,BOM为纽带的产品数据、图文档以及工艺数据的关联管理;将研发设计依赖于人的管理模式转变为依赖于系统、依赖于数据。

4. 实现了变更执行在PLM系统中的全过程跟踪与变更历史的管理;将研发设计依赖于人的管理模式转变为依赖于流程。

5. 通过本次PLM系统的上线应用为南阳防爆提供了一个无形资产(图纸、文件、知识等)的积累平台,通过持之以恒的推广使用未来必将成为南阳防爆的巨大财富。