告别样件试制“手忙脚乱” PMS系统,让全流程高效协同!

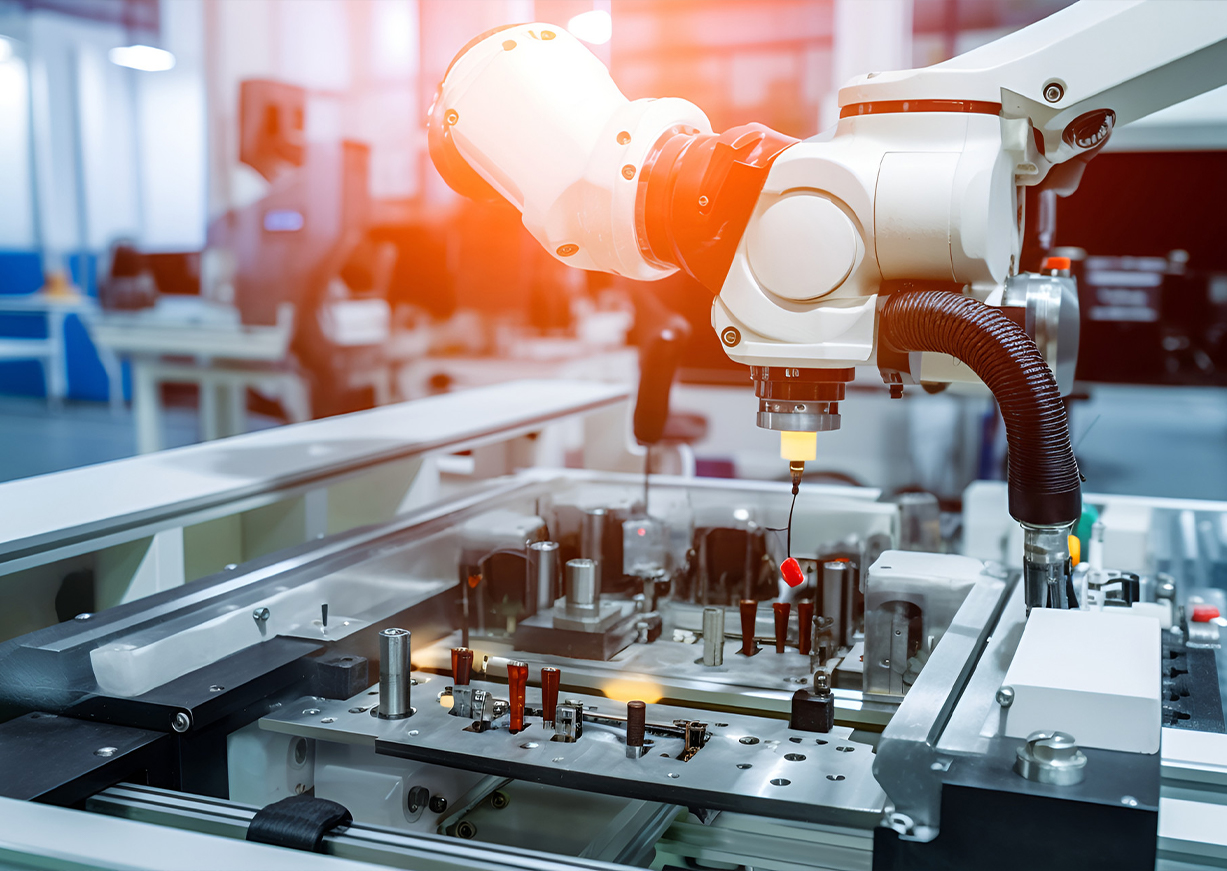

样件试制的痛点,你中招了吗?

样件试制是产品研发的关键环节,但传统模式中,需求混乱、部门协同低效、进度难追踪、数据孤岛等问题频发,导致试制周期长、成本高、交付延迟。如何破局?样件试制系统(PMS)应需而生!

_1757557185345.jpg)

PMS是什么?

全流程动态管理,打造高效试制闭环!

全流程动态管理,打造高效试制闭环!

PMS系统以“需求→试制→交付”全流程管理为核心,覆盖设计、BOM、工艺、物料、生产等环节,打通技术、生产、采购、质量等多部门协作壁垒,并与思普PLM系统深度集成,实现设计到试制“零断层”,助力企业:

需求精准转化

客户需求快速拆解为可执行任务,避免信息断层。

资源智能调度

自动生成备料计划、采购需求,联动ERP/SRM系统,缺料预警一键解决。

过程透明可控

工单排程、生产报工、不良品返修全程在线,进度实时追踪。

交付无缝衔接

联动WMS系统,发货申请、物流跟踪、批次追溯一步到位。

PLM深度集成

BOM、工艺文件与思普PLM数据同源,变更秒级同步,杜绝版本混乱!

PMS四大核心功能直击试制全场景!

_1757382429991.png)

项目管理

- 需求创建、计划制定、成本管控、团队协作一站式管理。

- 阀点控制+进度看板,关键节点自动提醒,风险提前规避。

试制过程管理

- 工单自动排产,工艺路线智能匹配,物料流转顺序强制管控,杜绝混料。

- 移动端报工、异常问题实时上报,生产数据秒级同步。

交付与追溯

- 发货单自动生成,批次信息全程可溯,质量问题精准定位。

- 支持多批次灵活发货,未来还可扩展包装管控,满足客户个性化需求。

系统深度集成

- 无缝对接ERP、MES、SRM、WMS等系统,打破数据孤岛。

- 数据驾驶舱+可视化看板,成本分布、发货量、问题统计一目了然。

与思普PLM深度集成

- - 数据同源:BOM、工艺、设计图纸自动同步,零手动搬运。

- 变更秒级响应:PLM设计更新实时触发PMS工单调整,试制紧跟研发节奏。

- 双向追溯:试制问题反哺PLM优化,形成“设计-试制-改进”闭环

为什么选择PMS?

降本增效

备料计划自动生成,采购需求智能触发,人力成本降低30%。

零差错管控

工艺路径强制校验,物料流转全程追踪,试制质量提升50%。

设计制造一体化

与思普PLM深度集成,设计到试制数据“零搬运”,研发周期缩短20%。

灵活扩展

支持自定义打印模板、排产规则配置,适配不同行业场景。

问题闭环

8D质量管理工具内嵌,问题从发现到解决全程可溯。

立即行动

开启高效试制新时代!

开启高效试制新时代!

无论是研发新品还是定制化样件,PMS都能为您的试制流程注入“智能基因”!

让复杂变简单,让试制更精准!

PMS,助力企业智造升级!

- 在线沟通