项目背景

广东晶科电子股份有限公司于2006年8月在南沙成立,是国家高新技术企业,拥有大功率LED芯片模组、半导体先进封装及智慧照明产品生产线,形成规模化的LED中上游产业链制造企业。随着集团化半导体产业发展,2018年成立了全资控股子公司——联晶智能电子有限公司,专注于智能汽车照明领域,定位为集车灯模组产品研发、设计、生产于一体的高科技制造型企业。

为持续推进全价值链的数字化转型,晶科电子稳步推进研发管理平台的变革,通过与思普软件的深入合作,构建出一套符合封装事业部和联晶智能子公司产品研发数据管理和业务过程管理的系统平台,彻底打通研发端-工艺端-制造端的数据集成路线,提升研发过程管理精益化、研产一体化的数字化运营能力。

项目目标

通过本次PLM项目的实施,达成以下目标:

l 通过SIPM/PLM系统研发项目在线管理平台,策划并驱动APQP产品开发过程,使开发进度在线透明化,为管理决策提供依据。

l 利用PLM系统闭环任务管理机制,针对关键任务输出进行有效约束,使过程资料能够集中化管控和齐套性管理。

l 利用PLM系统构建基于特征码管理的BOM配置、配方管理以及工艺生产参数管理的完整解决方案,从而满足LED行业产品的可配置管理业务模式。

l 通过PLM与AD电子设计工具集成,获取原理图中元器件并通过系统进行物料的校验和匹配,确保设计准确性。

l 通过PLM进行基于特征码的BOM设计管理和工艺设计管理,并分别实现与ERP和MES系统的数据集成,避免重复设计,保障数据一致性。

项目实现

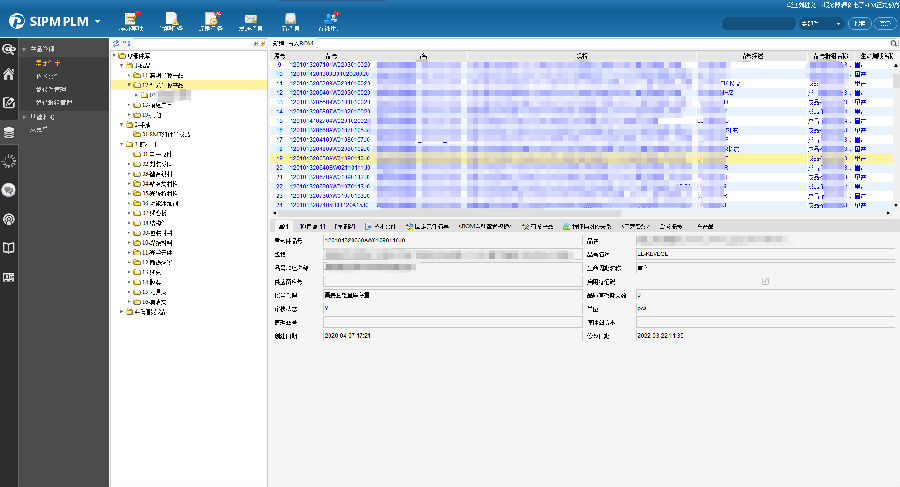

实现APQP产品开发过程的在线管理

利用SIPM/PLM系统强大的项目管理及流程管理功能,将晶科电子和联晶智能APQP研发流程在PLM系统中进行固化,所有交付物通过对应的签审流程进行控制,保证了产品开发过程可控及输出物完整。

图1 晶科研发项目管理

图2 晶科研发项目统计可视化看板

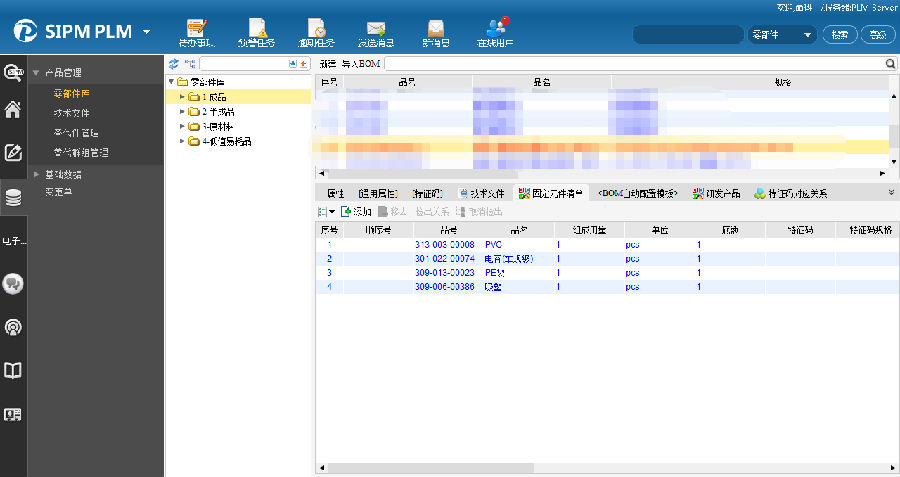

基于特征码实现研发BOM设计管理平台

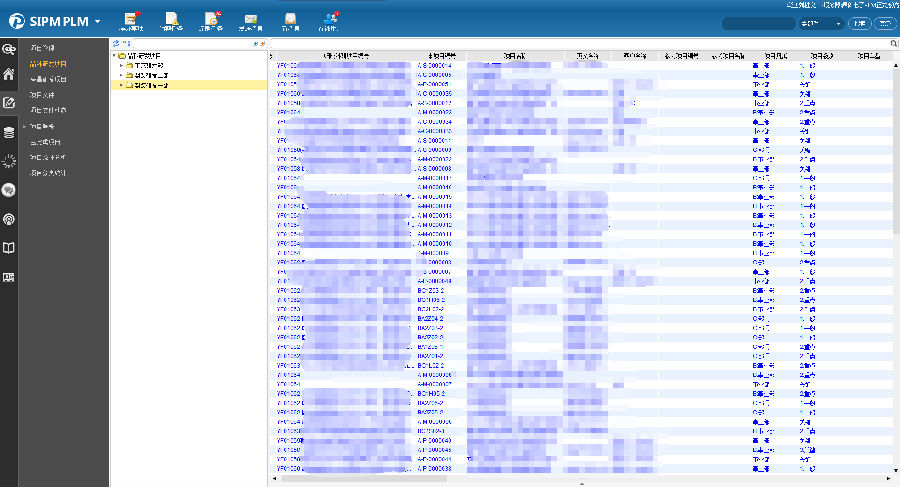

针对LED行业特征码管理的业务特点,经过充分调研分析,构建形成一套符合特征码管理的BOM设计平台,通过固定元件清单+BOM配置模板的BOM数据组合管理模式,为ERP端提供灵活可配置的产品BOM数据。

通过PLM-ERP集成,实时获取ERP端申请的新物料,以确保数据源头的一致性,并以此作为研发设计的零部件库,从而展开基于特征码管理的研发BOM设计。

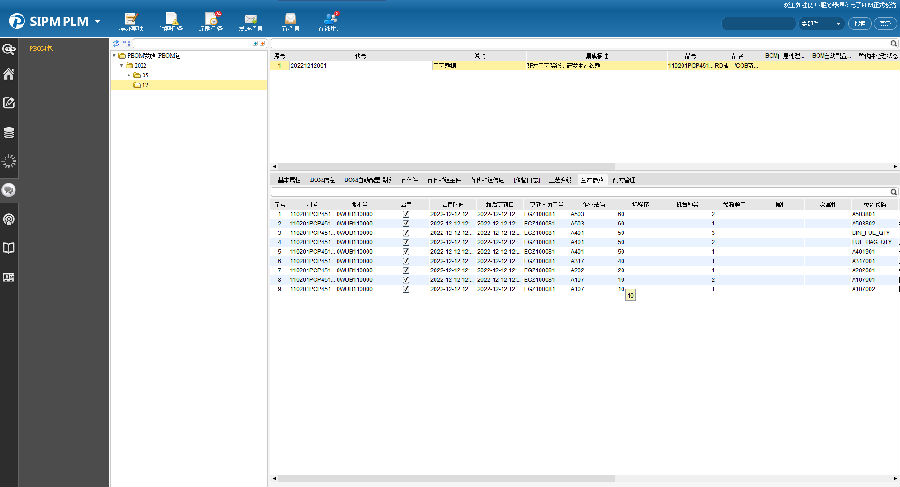

图4 零部件库数据管理

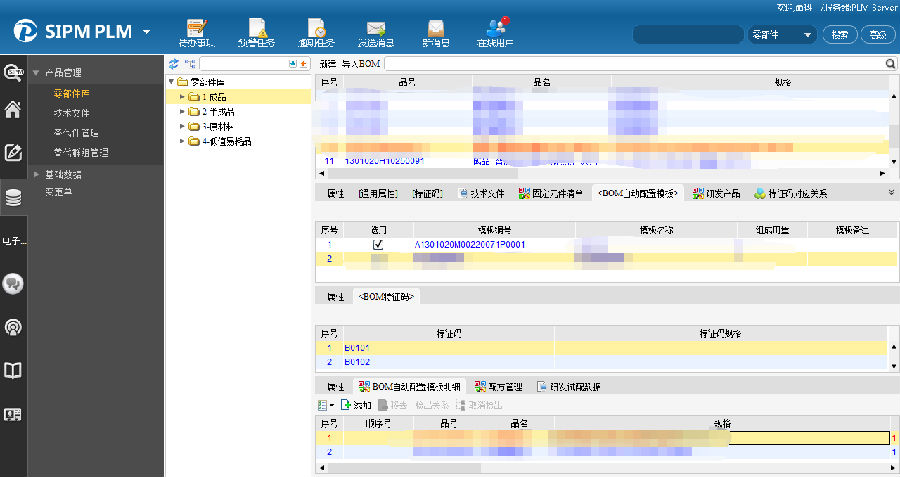

针对成品物料BOM,通过固定元件清单+BOM配置模板+特征码BOM的数据组合,实现研发产品BOM的可配置管理。

图5 成品对应BOM数据管理

针对不同特征码描述,实现对应的配方数据管理。

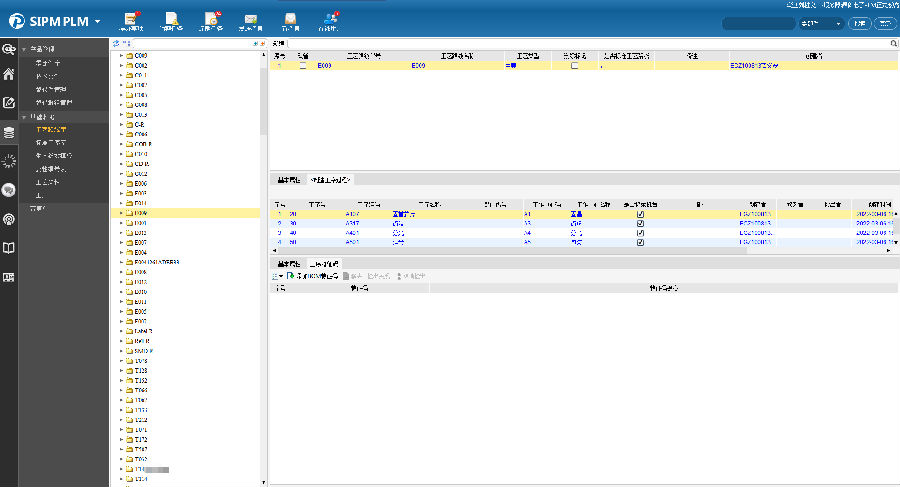

基于特征码实现工艺数据的设计管理

针对特征码与生产参数之间业务关系梳理,在SIPMPLM系统成熟的工艺管理解决方案基础上,进行工序特征码和生产参数管理业务的扩展,最终构建出满足LED行业特征码管理的工艺设计解决方案,同时为MES端提供准确的生产参数信息。

图8 工艺路线库及工序特征码管理

打通PLM与ERP以及MES系统的数据集成路线

通过利用SIPM/PLM系统对BOM及工艺数据的结构化设计管理,实现了将传统的线下开发过程全面切换至线上,并按照各系统约定的集成数据规范要求进行组织输出,通过系统之间的集成接口实现了数据的线上传递,确保数据的准确性。

图9 PLM集成数据输出可视化看板

总结

通过本期项目合作,思普公司提供的专业咨询服务,助力晶科电子数字化转型向前迈进了一大步。随着SIPM/PLM系统的落地实施,打造形成了基于特征码管理的LED产品数字化研发模式,高效提升了产品开发效率,为晶科电子精细化管理提供了可靠的管理平台。