项目背景

北京华卓精科科技股份有限公司成立于2012年5月9日,是国家高新技术企业,主营业务为以超精密测控技术为基础,研究、开发以及生产超精密测控设备部件、超精密测控设备整机并提供相关技术开发服务。

华卓精科面向国内外的IC制造、光学、超精密制造等行业,致力于为行业提供整机装备、核心子系统、关键零部件和定制服务,主营产品包含高端整机、超精密运动系统、精密仪器设备和高端特种制造等方面。华卓精科以国内著名高校的原发技术为基础,经过多年技术攻关和客户实用,形成了坚实规范的技术研发体系,现在已经成功推出了光刻机双工件台、精密隔振、超精密运动系统、关键零部件等系列化产品。

华卓精科技术部下属10个部门,其中包括项目管理部、运动控制部、系统与仿真工程部、机械工程部、材料与工艺工程部、控制工程部、光学工程部、软件工程部、电气与电子部、应用工程部。按产品分为: 晶圆键合设备事业部、激光退火设备事业部、专项产品线等有研发设计人员400多人。

项目目标

北京华卓精科科技股份有限公司实施PLM系统要实现的基本目标

以公司发展战略为指导,以快速响应市场和提高客户满意度为方向,以提高效率和效益为追求,以增强综合竞争能力为目标,建立有效支撑现代企业产品研发管理体系。为了建立一个能够支撑整个企业设计研发的管理平台,通过此平台能够理顺和规范企业设计研发流程,实现业务流程的电子化;通过产品知识库的建立,积累企业的知识财产,并确保产品数据的正确性、完整性、规范性及安全性。

实施 PLM 的目是为了提高北京华卓精科科技股份有限公司的核心竞争力、提高应对市场的反应速度,并希望通过实施 PLM 系统努力实现:

1)建立面向设计、工艺、制造的一体化协同环境:建立统一的产品全生命周期管理(PLM)产品协同研发管理平台,实现设计、工艺、制造、质量等多部门之间数据有效共享,业务流程统一协同,打破跨部门之间“扔过墙”式的业务壁垒,从而有效提高产品研发效率、真正缩短研发周期、提高产品质量与可靠性;

2)实现产品数据管理:解决机、电、软其它产品文档和信息数据的管理,实现产品图文档管理、产品结构管理、版本管理、流程管理、变更管理等过程管理;

3)实现产品数据安全性管控:实现产品数据的有效性和安全性控制,保证数据的准确性、完整性和一致性的知识资产,并实现对这些知识资产的有效保护;

4)实现业务过程流程化,业务流程电子化:用流程化语言将产品研发相关的设计、工艺相关业务过程进行梳理和描述,并通过产品协同研发平台将业务过程及流程进行电子化固化、落地,实现各种模型数据、设计数据统一电子化审签规范化控制,使相关技术人员在统一的协同平台完成各种电子化签审工作;

5)构建基于闭环的变更过程规范控制体系:构建从设计到工艺、再到生产及其他相关业务部门共同参与的闭环变更过程规范控制体系,使产品技术人员实时掌控变更过程的状态,提高产品研发过程中的变更监控能力,同时,有效保证在设计、工艺、生产部门的任何更改都能及时有效落实到相关部门进行更改,从业务上真正实现跨业务部门的闭环管理;

6)建设符合研发规划、基于PLM 的项目管理,规范理顺业务流程,实现研发系统管理水平的提升;

7)实现机电协同设计:建立工程化设计环境,并建立交互式协同设计环境,制定机械、电子设计规范和设计流程,有效提升产品协同设计的效率。

8) 达到基础BOM与生产BOM,物料编码的自动对应关系,并统一,并能及时将产品数据整体传递到ERP数据。

9) 通过实施本项目,更好的贯彻执行质量体系,结合北京华卓精科科技股份有限公司实际情况,建立适合北京华卓精科科技股份有限公司高效的、创新产品设计和技术档案管理体系,解决数据衔接问题,实现管理变革。

10) 实现以零部件为核心、以产品结构为组织的 BOM 生成,从根本上改变产品明细表的生成和汇总方式,避免了人工录入后汇总易出错、效率低的现象。促进已有技术资料的快速再利用,提高产品设计等工作效率和工作质量。

11) 解决人员内外部流动带来的工作衔接不畅和技术数据泄漏及知识流失严重的问题,形成企业自己的知识库、问题库。通过建立信息化系统,保证北京华卓精科科技股份有限公司的技术数据及经验知识不断得到分类积累,促进北京华卓精科科技股份有限公司知识可传递,减少知识传递的成本。

12) 促进技术管理的标准化工作,规范技术文档编码以及管理体系。

13) 充分利用网络的快捷和可追溯性,逐步建立电子通知、报批及审核机制,避免以往人工的出错、遗忘,为实现无纸化办公铺平道路;亦能清晰记录员工任务完成量,为绩效考核提供依据。

14) 通过信息系统来保证北京华卓精科科技股份有限公司的质量体系得以有效运行。

目标实现

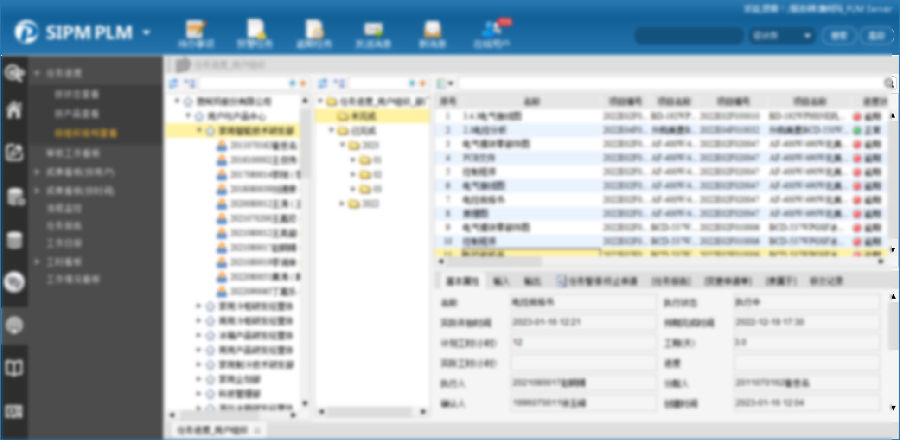

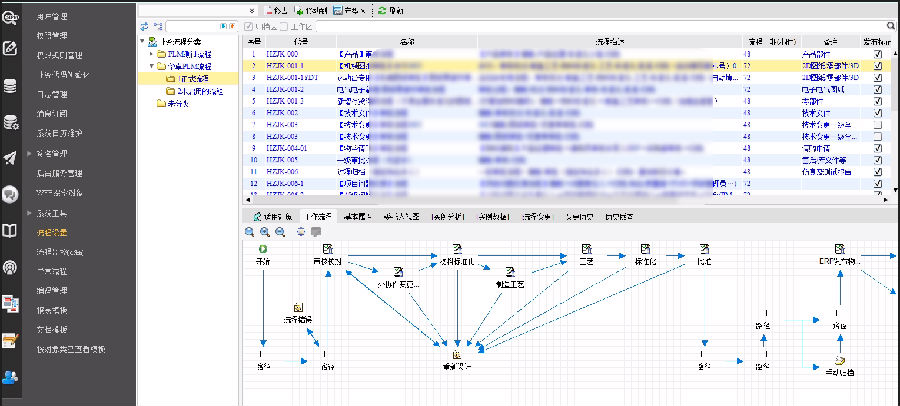

在用户和产品中心内统一了项目管理的规范和模板;缩短研发项目周期;标准项目管理根据不同的类型设计不同的项目模板,使管理的标准化、人员配置能够规范,人效能够显著提升,同时避免了漏管理节点造成巨大风险;项目管理对人员参与度、任务分配和完成情况进行了及时、有效、可视的管理,降低了人浮于事的风险。

图1-项目管理

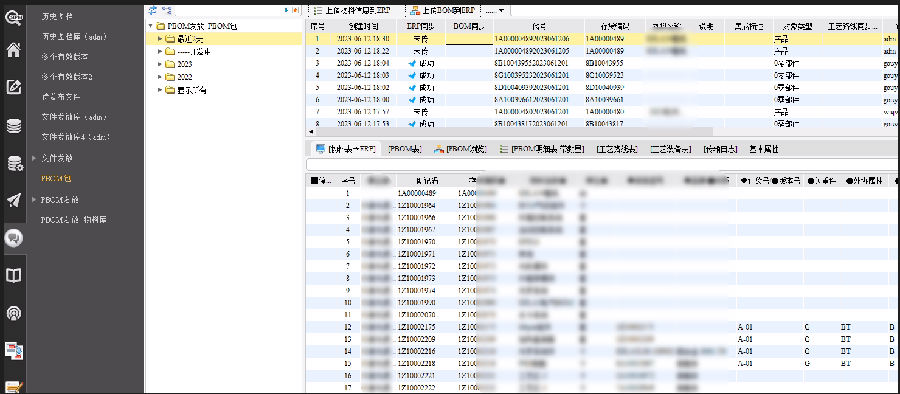

实现了设计和工艺人员从订单接受开始,到任务分配、任务资料传递、任务接受、设计、任务完成提交、任务评审的全流程管理;通过管理者监控模块,实现了公司、部门、个人级的任务监控,为任务的按时完成和问题分析打下基础;标准工时和工时绩效模块,为标准化和工时成本分析打下基础。

图2-按组织结构查看任务

实现了设计从CAD软件到PLM系统双向图纸调用管理的功能;实现了设计平台留痕迹、可追溯的图文档管理需求;实现无图化和图纸资料电子签审的需求;提高老数据的复用率,研发人员通过对比不同BOM之前的差异分析总结,进一步提升研发效率;研发数据结构化管理,提高研发人员检索效率,满足了以后对研发数据进行深度分析的业务需求;通过产品数据服务系统实现了图文档无纸化发放。

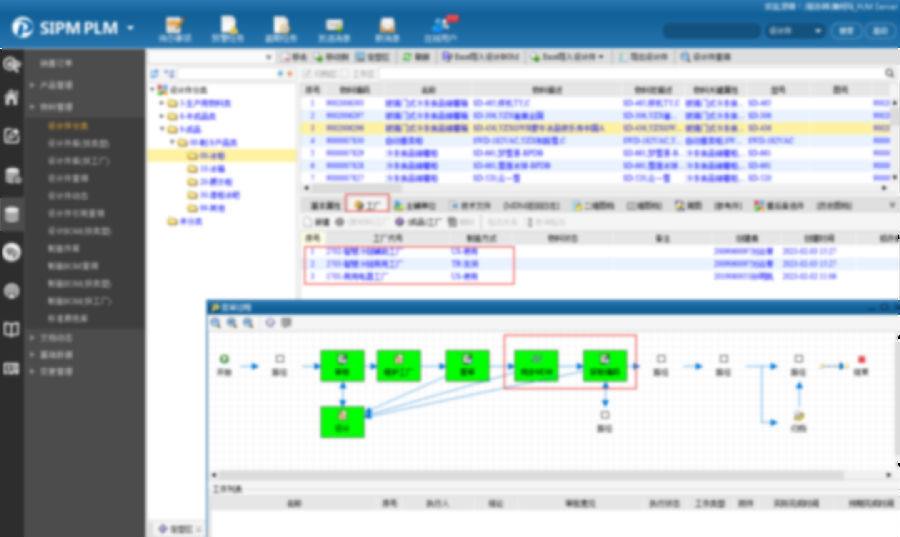

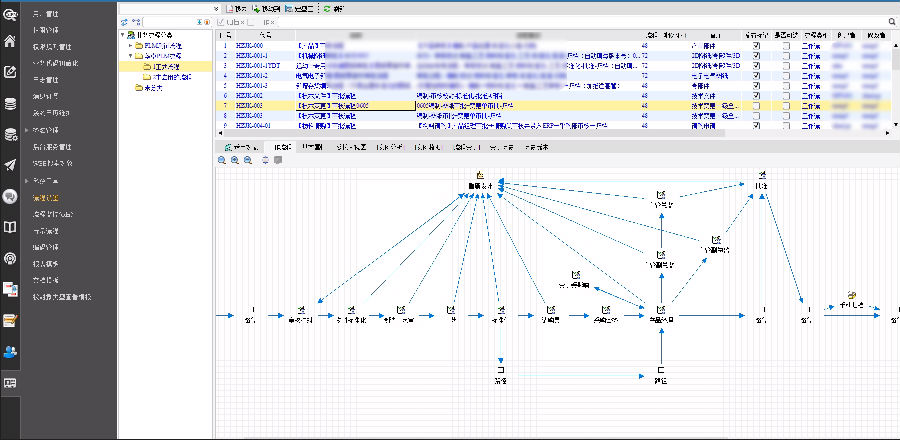

实现了SAP所需的制造BOM、订单BOM、工艺路线、工时管理和组件分配设计和自动生成需求;实现了工厂根据实际情况,需要分部件、分批次进行产品设计和生产的需求;支持多版本工艺路线维护和传递。

图5-发布PBOM(制造BOM、工艺路线)

实现了物料码分类规则管理,并通过流程和MDG、SAP同步一致的功能,最大限度的实现了一物一码的需求;实现了同一物料码在不同工厂有不同业务需求的功能,保证了物料码在集团层面的统一,和不同工厂使用的差异性的需求。

图6-物料码分类、对应多工厂、同步取码

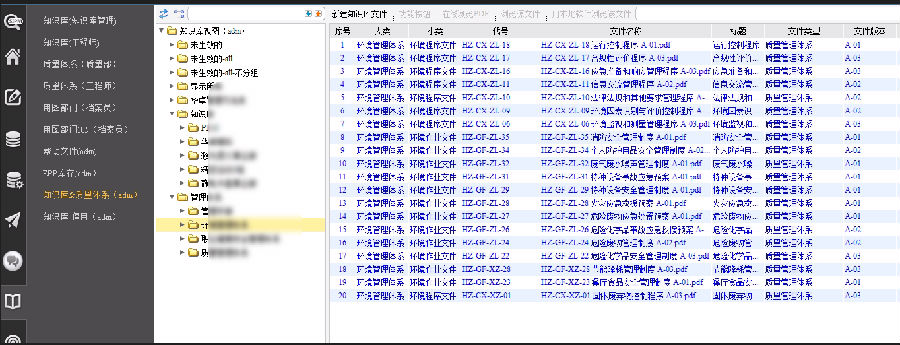

知识库的建立,避免了由于老员工离职造成的知识技术断层。使相关知识能够面向所有技术人员,大大降低了同类问题的解决时间,从而降低了成本改善了质量;减少新员工培养周期;提高文档检索效率,改善研发成本;规范了企业的标准技术文件的分类和规则,使得企业的按规范、按标准进行管理成为了可能,大大提高了企业的管理水平和管理效率,降低成本以及合规风控;提高企业信息利用效率,减少人为数据带来的数据风险以及重复行任务带来的人工成本。

图7-知识库及其详细分类

作为信息化平台的基础,实现了贯穿PLM平台的设计管理、工艺管理、物料管理、变更管理、标准化管理等各个模块所需的流程和权限管理。

图8-流程管理

实现从问题提出、变更申请(ECR)、变更通知(ECN)到变更执行的闭环变更流程,每次变更都有严格的流程把关,变更历史记录也都会自动存档,过程完整,便于追溯。

图9-设计件的变更记录、变更申请单

打通系统壁垒,实现了PLM和ERP的数据集成。

总结

北京华卓精科SIPM/PLM系统的成功实施,实现了设计数据的结构化,并把物料BOM数据通过PLM-ERP接门传输给ERP系统极大的保证了设计数据统一性

研发过程中使用接口,方便研发工程师对图纸、BOM数据的提取,保障了图纸与物料清单的一致性,并且大大降低了从设计到生产的信息不统造成的管理成本,真正实现了企业信息化管理目标。