项目背景

南京工艺装备制造有限公司创建于1952年,是原国家机械部重点骨干单位,国家大型二类企业,中国机床工具协会常务理事单位。公司在产品研发能力、产品质量、品种规格、管理水平及规模效益等方面,一直处于国内同行业领先水平和主导地位,是行业的龙头企业,在国内外同行和用户群中具有相当的知名度和美誉度。公司地处南京江宁滨江经济开发区,占地面积236亩,是目前我国最大的滚动功能部件研发制造基地。公司集40余年滚动功能部件研制开发的经验与成果,以科学发展为指导思想,坚持自主研发和科技创新,全面推进高品质、高精度、高可靠性的品牌战略,以研发高速、重载、精密滚动功能部件,为国产数字机器化提供全面配套的解决方案,实现替代进口为目标,以技术创新和技术投入作为提高产品质量持续发展的可靠保证,推动产品品质提升,打造“中国艺工”品牌。公司不懈的努力不断提升优势和实力,获得 “全国用户满意产品”、“全国用户满意企业”、“江苏省名牌产品”、“江苏省质量奖”、“江苏省著名商标”“江苏省质量信用AAA企业”、“南京市市长质量奖提名奖”等荣誉;获得了中国“机械工业滚动功能部件工程研究中心”、“江苏省认定企业技术中心”、“江苏省高新技术企业”等称号,2017年公司入选工信部制造业单项冠军第一批培育企业。

项目目标

通过SIPM/PLM项目实施,达成以下目标:

通过PLM的实施,规范产品开发流程;规范输入、输出、评审等过程文件的管理,(所有文件归档条理,便于查阅);开发各流程分级管控,做到相对柔性。

通过PLM系统规划统一的物料编码体系,在企业内部实现“一码到底”(贯穿业务始终),为生产系统深入推广应用 提供强有力 BOM 数据支持,也为未来企业生产更近一部数据信息化打下基础。

以BOM为中心实现技术资料(含图纸)关联管理,打通技术数据和ERP系统的互通。

设计变更控制------对产品生命周期的设计变更从发起到输出、执行、终结进行管控。

充分利用网络的快捷和可追溯性,逐步建立电子通知、报批及审核机制,避免以往人工的出错、遗忘,为实现无纸化办公铺平道路。

规范文件标准-----提升与产品相关的图纸、检验标准、产品说明文档、技术文档、项目文档、编码规则的规范统一管理,建立文档管理规范。

知识库共享-----借助PLM系统的知识管理平台,积累设计经验,逐步建立一个科学、完善的知识库。

多部门协同-----系统应用无界限,将来PLM可以成为涵盖整个公司各部门的协同管理平台。

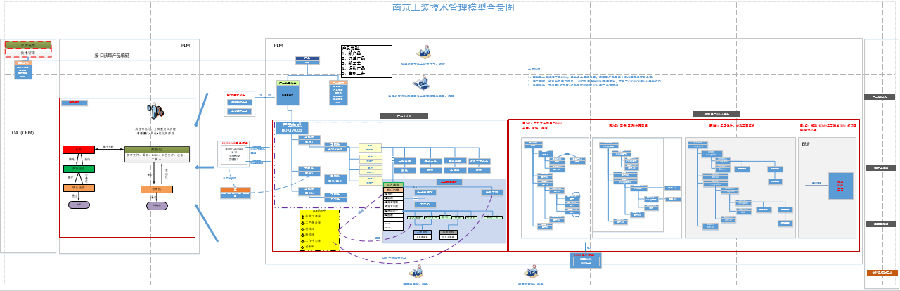

通过PLM项目团队的现场调研与蓝图设计,结合南京工装的实际业务需求与思普丰富的咨询服务经验,思普实施团队为南京工装打造精准的产品设计管理业务全景图模型。

南京工装业务全景图

一、 产品数据管理

实施SIPM/PLM管理前:

1) 图纸、文件保存在个人电脑或老ERP中,数据源头多样化,文件版本管理制度缺乏;

2) 各组负责产品信息化程度起点不一,未形成系列化管理;有初步BOM概念,缺乏有效的管理手段;标准件、通用件概念模糊;

3) 部分产品设计依赖设计软件,但总体设计BOM、图纸没有合适的平台统一管理,缺乏可持续的知识积累方式;

4) 变更管理不规范,版本管控不严谨,图纸重复化,造成一码多物;

5) 签审过程不透明,签审过程无法把控;

6) 图纸、文件由专人打印下发,打印次数手动累加,保密性、方便性不足。

实施SIPM/PLM管理后:

1) 从产品分类,到实际产品,到产品BOM结构,形成结构层次分明的产品体系,做到管理有序。

2) 利用SIPM/PLM成熟的物料管理功能,根据不同物料特性填写不同的物料信息,由不同的二级属性最终合成企业特有的规格编码。最终形成12种产品的二级属性、106种零部件的二级属性。

3) 利用SIPM/PLM成熟的图文档管理功能,将产品开发过程中的所有资料文件进行有效的管理,方便工程师在设计过程中查阅和借用。

4) PLM作为数据源头,所有的物料先进入PLM系统,结合实际业务实现物料自动分类,便于后期物料分类管理。

5) 通过SIPMPLM的实施固化了符合企业管理的物料和技术文件编码体系,通过SIPMPLM自动编码,实现一物一码,避免了一码多物及编码不规范的问题。

编码管理

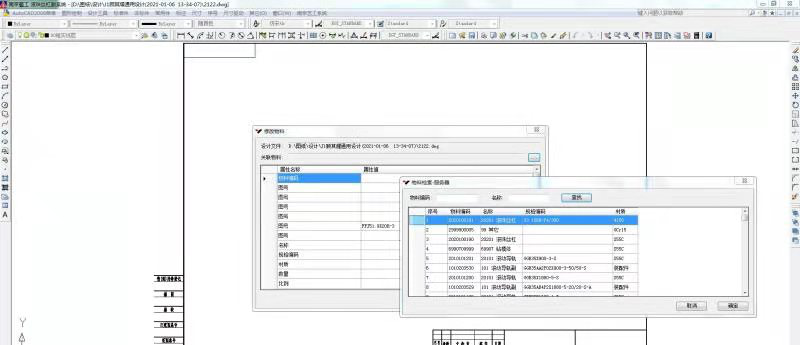

6) 通过采用CAD与PLM系统集成,设计人员只需在统一制定的CAD模板中完成设计,便可通过接口将设计的图纸上传到PLM系统。整套产品CAD图纸进入SIPM/PLM中时可直接提取生成树状产品BOM,图纸修改后,对应零部件的信息自动同步更新,保证数据一致性,并且经过系统流程签审后,会生成签字版PDF图纸文件。

CAD接口

CAD图纸签名

7) 做好各类文件模板,通过系统审批流程后,自动生成签字版PDF文件,逐渐实现无纸化办公。

PDF电子签名

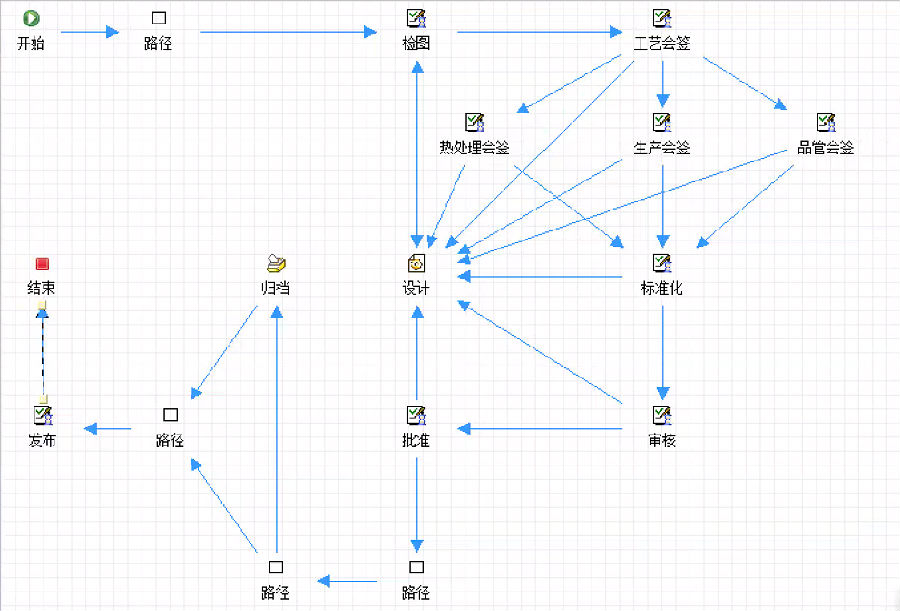

8) 标准化的业务流程能够标准化公司产品开发过程。可视化签审流程助力提升作业效率,实现签审工作的透明化及高效化

签审流程

二、工艺管理

实施SIPM/PLM管理前:

1) 工艺文件由工程师自行管理,存放在个人电脑或老ERP上,文件有效版本不明确;

2) 标准工序库等工艺基础数据未标准化;

3) 工艺路线数据没有进行结构化管理;多工艺路线没有合适的管理方法,工艺借用情况存在但缺乏可追溯性;

4) 有过程件的概念,但在已有的工艺管理方式上没有合适的处理方式;

5) 工序工时等基础数据由现场生产部门现给出,没有做到设计指导生产;

6) 零部件、辅料、材料、工艺装备等物料概念模糊。

实施SIPM/PLM管理后:

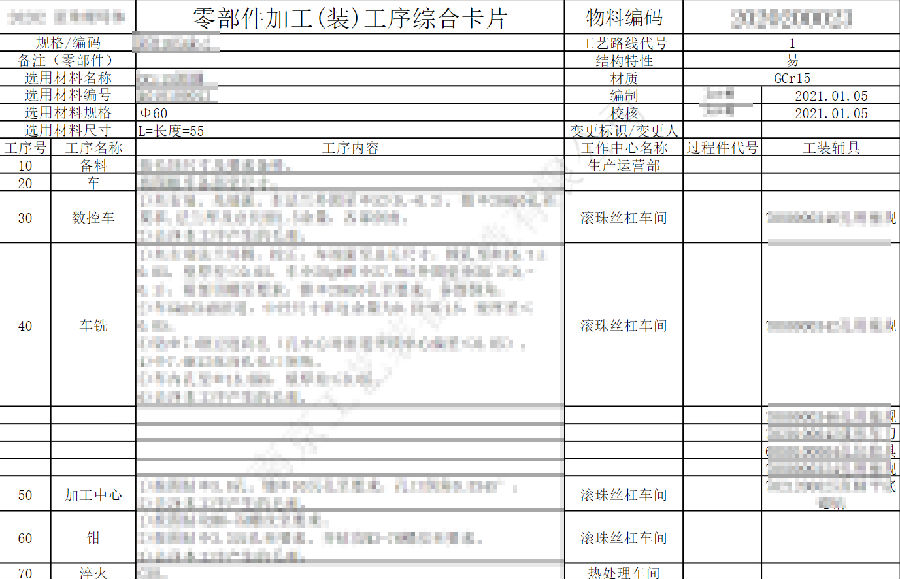

1) 建立各类工艺基础数据库实现规范化、标准化管理,通过直接调用标准的工艺基础库,实现工艺的快速编制;

2) 通过PLM系统实现对产品设计、工艺设计的一体化管理,通过工序库、工艺准备库等实现工艺设计的规范及快速引用,实现工艺设计结构化管理;

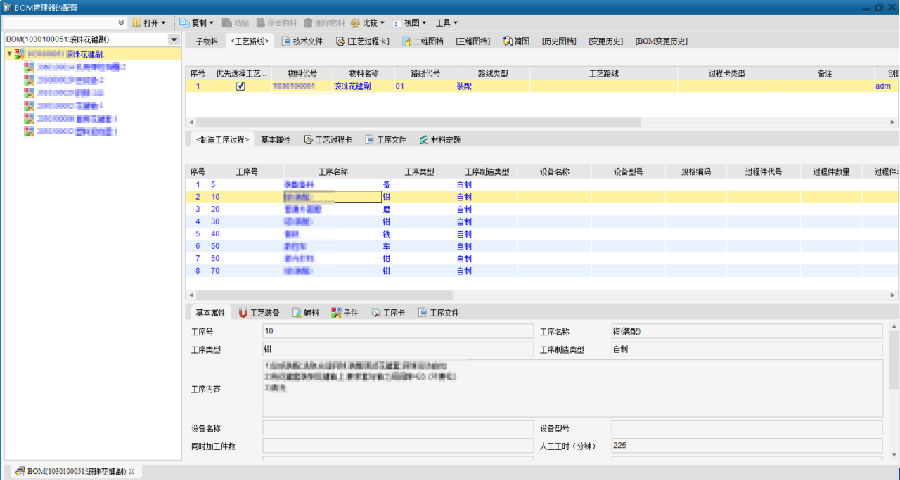

工艺设计管理

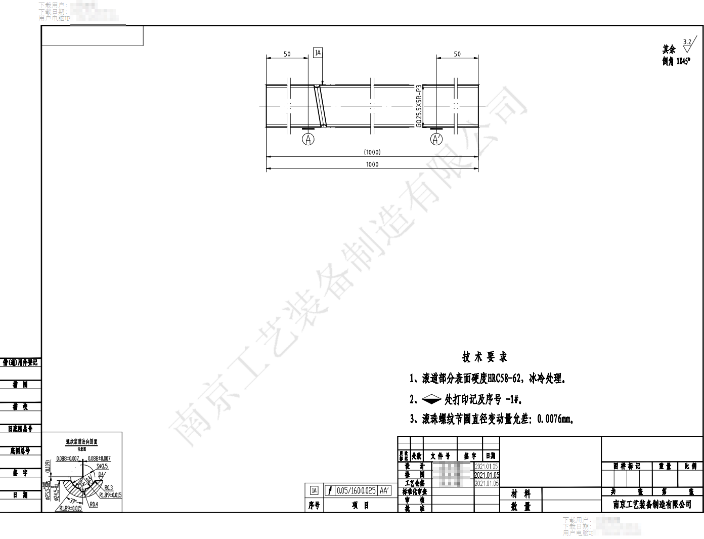

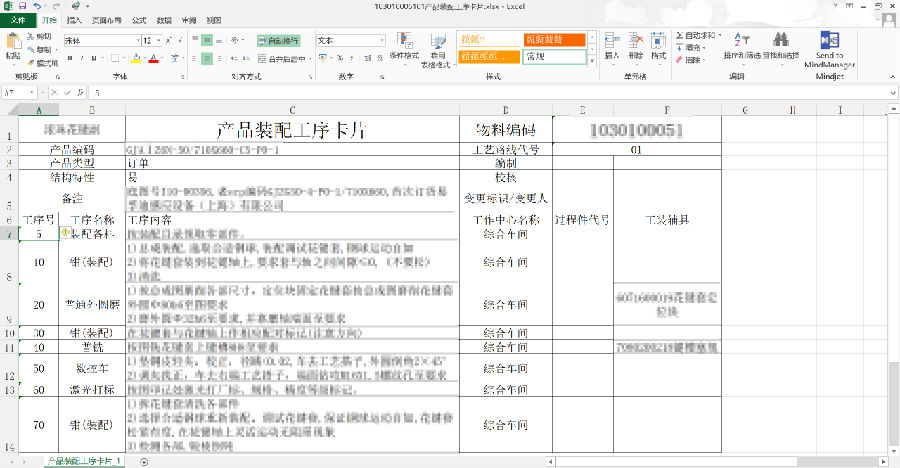

3) 在PLM系统中完成结构化数据方式的工艺设计后,调用工艺路线数据自动生成工艺文件用户指导生产。

工艺文件管理

三、变更管理

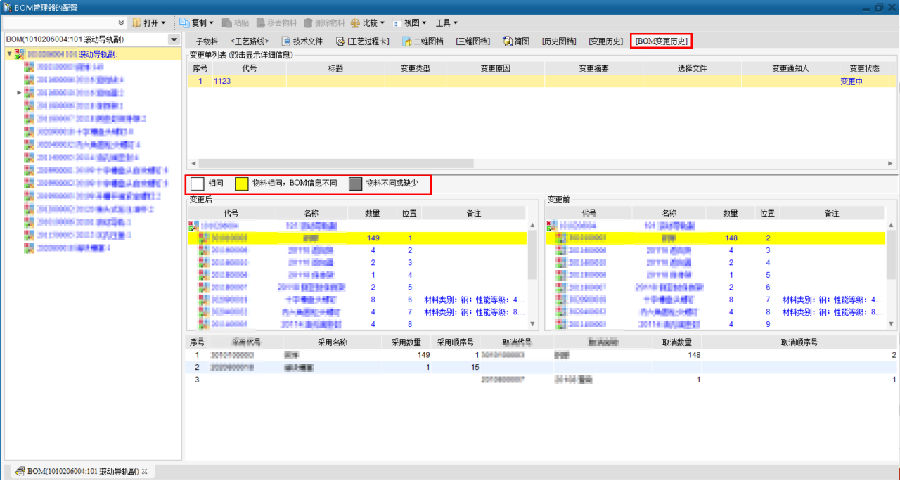

南京工装在实施PLM管理前,设计变更后,电子档无法保障最新有效,变更历史追溯困难。在实施SIPM/PLM系统后,实现产品数据、文档变更标准化,BOM变更明确化、可追溯化管理。

1) 一般变更管理;

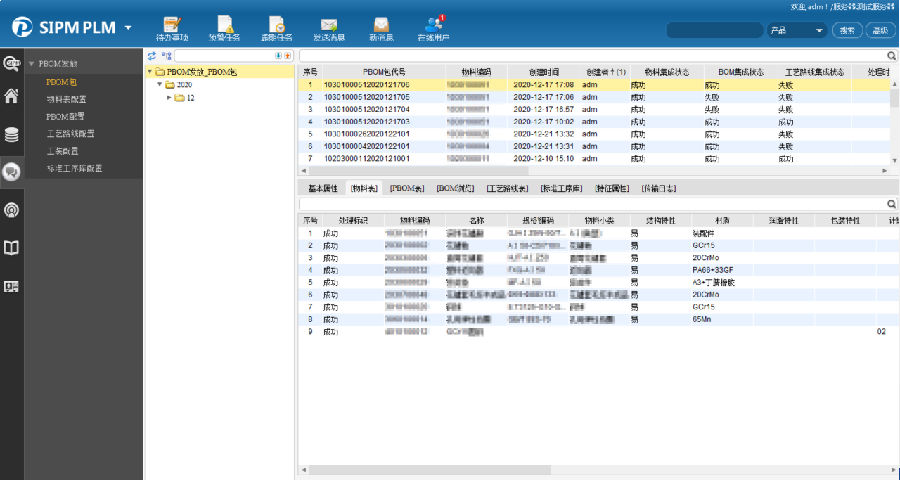

2) BOM变更后在PLM系统中对比结构的变化。

BOM变更管理

四、PLM与SAP集成管理

实施SIPM/PLM管理前:

ERP中物料、BOM人工维护,重复劳动,且错误率高。

实施SIPM/PLM管理后:

消除信息孤岛,打通企业信息链

1) PLM系统搭建完整的BOM、工艺路线数据同步给SAP系统,实现PLM系统与SAP系统的无缝对接,使产品研发数据能完整有效的被利用与传递,降低人工作业过程的错误率。

接口传输

总结:

通过本次PLM项目的成功实施:

1. 为研发部门提供了规范的、标准化的业务管理平台;

2. CAD工具与PLM系统的有效集成,实现了企业设计工具的统一及图纸与物料信息保持高度一致的目的;

3. 所有技术文件/图文档通过PLM系统进行线上签审,所有用图部门均在PLM系统中查看图纸进行生产,真正实现了企业无纸化管理目标;

4. 设计、工艺结构化管理,有效打通了PLM系统中研发数据与SAP系统/MES系统间的数据流,真正实现了企业研发数据在各系统间的信息化流转的目标。

通过和思普的合作,实现了南京工装当初PLM设定的目标,打通了从订单设计到生产的全过程数字化管理,我们会继续深入挖掘信息化的潜力,提高从设计到生产的管理效率,努力提升信息化水平,期待和思普的更深入合作!

——南京工艺装备制造有限公司 项目经理 黄育全