公司简介

宁波乾豪致力于生产碳钢、低合金钢系列材料的精密铸钢件及成品件,采用先进的玻璃失蜡铸造工艺,是国内一个熔模铸造的大型的规模化专业生产基地,集精密铸造厂和机械加工厂,年可生产精密铸件及各类精铸成品件15000多吨,主要出口欧美日本等许多国家。

乾豪总部位于中国著名的工业城镇宁波市鄞州,距沪杭甬高速公路7公里,东靠中国第二大港北仑港30公里,西临宁波栎社国际机场15公里,交通条件十分优越;华伟铸造厂主体座落在距总部约15公里的风景秀丽的宁波市奉化裘村镇。企业创建于1992年,总共占地总面积40500平方米,现有员工共500多名,其中专业技术人员60多名,工程师10多名。企业拥有新建的30000多平方米的现代化生产厂房;大规模新式节能环保的熔模铸造生产流水线和热处理设备;完善先进的CNC机加工设备。企业不仅拥有行业内领先的生产设施和生产设备,而且拥有本行业内最先进完备的顶尖检测设备:光谱分析仪、金相显微镜、拉力试验机、低温冲击试验机、X射线探伤机、磁粉探伤机、超声波探伤仪、三坐标测量仪等。上述装备完全能确保提供给客户高精度的最终铸件成品件,同时能确保满足客户对材料的理化性能、无损测试、高精度几何尺寸检测等全方位的检测要求。

本公司产品的应用十分广泛,几乎涵盖了整个装备制造业和机械制造加工业的可应用领域,主要有火车铁道、工程机械、汽车卡车、船舶、采矿机械、石油机械、农机、建筑、泵阀、机电、五金工具、电力器材等行业。各种牌号的普碳钢、低合金钢系列材料规格达100多种,各类产品品种达3000多种。能熟练执行国标GB;美标ASTM、AISI、德标DIN、法标NF、日标JIS、英标BS、澳标AS、美国铁道标准AAR等各国和许多行业标准。

企业摆脱铸造厂仅提供毛坯件的传统概念,开创了以提供解决方案、终端铸件、客户服务为核心的新产品理念,以尽可能提高附加值为公司产品的核心竞争力,立足高品位及高端市场,除了供应国内市场,主要出口至美国、德国、日本、西班牙、意大利、英国、法国、荷兰、澳大利亚、加拿大等30多个国家, 合作的客户中有世界五百强企业10多家, 已成为它们在中国的精密铸件的重要供应商。

企业推行现代化企业管理模式,以ERP系统为主体进行全程信息化管理,积极推进管理的规范化、程序化、精细化、制度化,全面实施ISO9001和TS16949质量管理体系并注入了6S、绩效管理、精益生产、六西格玛等先进管理模式,同时导入建立了ISO14001环境管理体系,以求企业绩效与社会效益的双赢。

“领先行业发展,铸造一个具核心竞争能力和核心价值的铸造产业"是加入WTO后公司制定的新的战略目标,并以“理念领先,装备领先,QC领先,服务领先”作为企业的核心竞争能力。我们秉持"始于用户所需,终于用户满意;以客户为关注焦点并超越客户的期望"的质量经营理念,大力弘扬"与时俱进,锐意创新,和谐共赢,追求卓越"的企业精神,本着“真诚务实,执着不懈,团队协作,博弈超越”的工作作风,竭诚欢迎全球的客商莅临惠顾,同谋发展,共铸辉煌。

项目目标

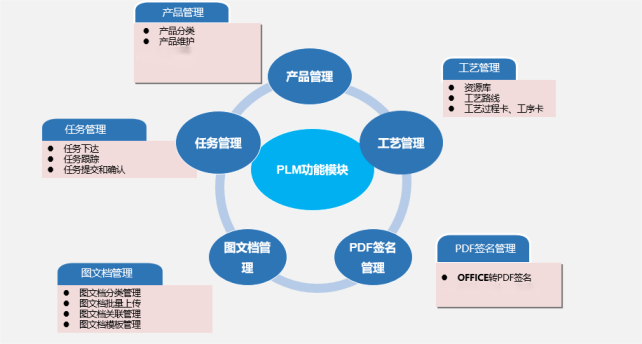

通过SIPM/PLM项目实施,达成以下目标:

² 产品管理:建立产品数据结构,各类文件关联在对应的数据对象下;建立图纸的关联关系,可直观的检索图纸信息;

² 工艺管理:建立工艺数据管理平台,通过对工艺资源库、工艺路线、工艺文件的管理,实现产品设计和工艺设计一体化,构件企业工艺管理知识库,提高工艺标准化。

² 图文档管理:规范统一企业文件模板、业务流程,规范并固化变更管理;实现技术文件、图档线上电子签名,提高签审效率。

² 业务规范化:规范统一技术文件模板、业务流程,规范并固化签审管理;梳理公司知识库,形成统一的规范管理,避免知识资产流失;

² 绩效管理:工作任务线上管理,责任明确,工时清晰,并结合评价辅助绩效管理。

² 系统集成:打通企业信息数据流,实现与ERP系统数据传输(物料、BOM、工艺路线)。

通过现场调研与蓝图设计,结合宁波乾豪实际的业务需求与思普丰富的咨询服务经验,思普实施团队为客户打造精准的研发管理解决方案。

宁波乾豪整体实施范围

一、产品设计管理

实现产品分类化、集中化管理,为技术部门提供统一的产品数据管理平台

按系统产品建立配置清单,清晰管理系统产品所涉及的机械、硬件使产品信息形成关联的整体,提高查询效率。

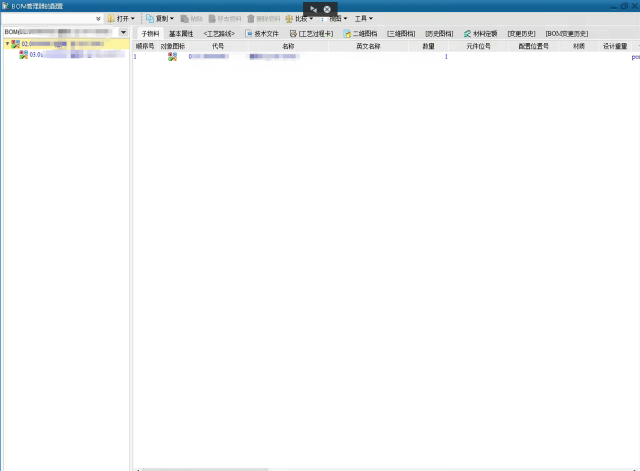

结构设计以产品BOM为纽带,实现所有设计数据有效管控

通过手动设计BOM信息,实现图纸线上管理,保证图纸版本的唯一性;通过上传图纸和搭建BOM将零部件、BOM及图档形成整体,图纸变更后驱动对应的BOM及零部件的修改。

客户BOM结构

二、设计任务及项目管理

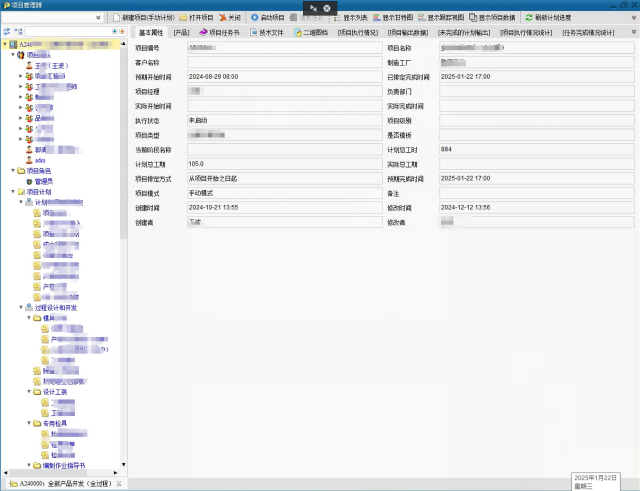

基于宁波乾豪项目管理需要,关注技术人员业绩考核。通过任务下达,管理设计、研发任务,在确认环节对其业绩进行评价,并针对执行任务时上传的项目文件进行审批评估。

项目模板

项目定义:根据项目模板,可以进行项目定义,在模板中可以维护多个相对比较固定的任务。策划项目时,复制模板,填写项目基本属性,针对每个项目计划的预期开始时间、预期完成时间以及执行人进行修改,并依次对每个项目计划的计划输出(交付件)进行定义。此功能大大节省了管理人员的项目策划的工作。

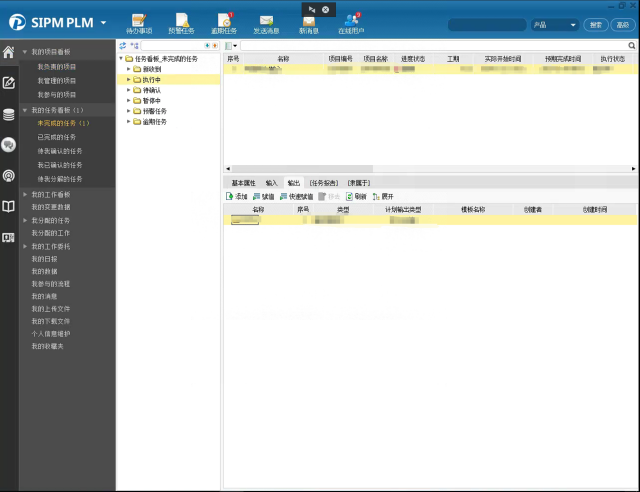

项目执行:项目经理派发任务后,设计人员接受到任务,进行任务设计,在设计流程中,上传项目文件需要审批人进行审核评估;不通过则会被打回重新设计提交;同时提交任务后确认人可以浏览任务的具体情况以及上传结果,编写任务报告,为之后设计人员的绩效考核提供的精准的评价依据。

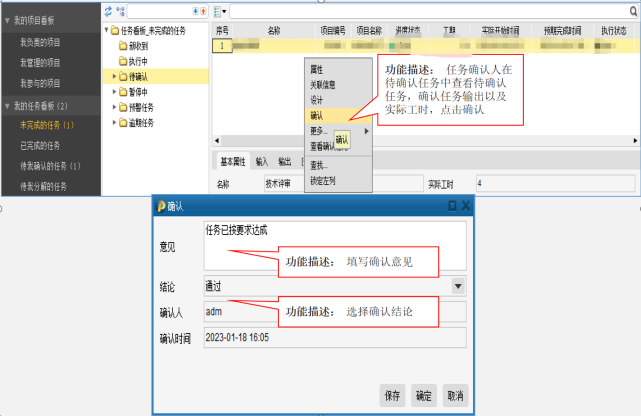

任务执行

任务确认

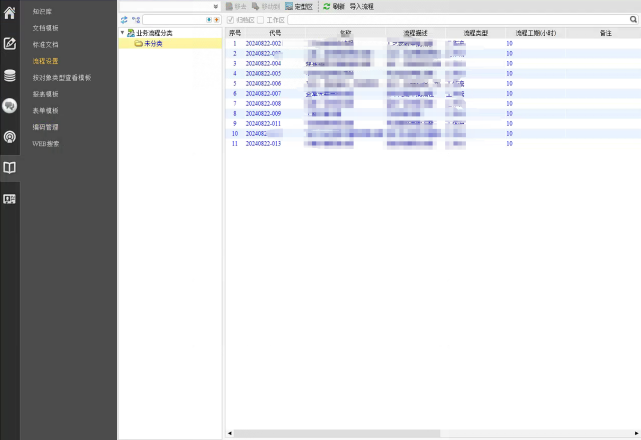

三、 工艺管理

一体化的工艺设计为下游系统提供全面准确的产品和工艺数据。

将工艺的标准工序、工艺路线、工艺装备等工艺基础数据进行固化,形成有效的知识积累,为制造工艺设计提供有效的数据源,提升工艺设计的规范化标准化。

四、集成管理

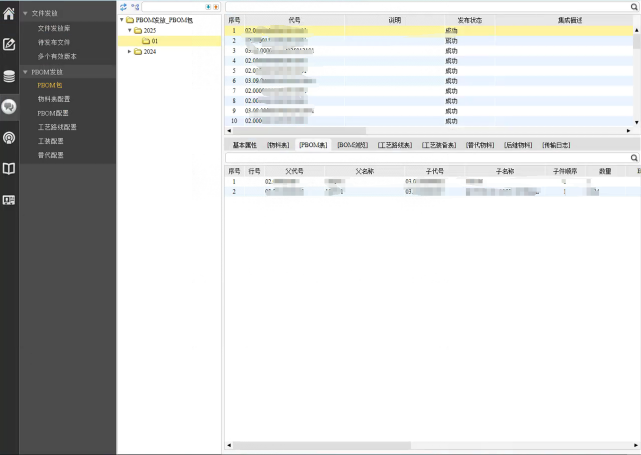

通过U8-ERP系统的集成,打通企业信息化数据流、业务流、管理流

PBOM发布

五、变更管理

通过梳理流程,固化企业工程变更流程,保证技术变更的受控性和规范化,变更统一纳入系统管理,系统中电子文档实时最新有效、变更过程文件及签审节点可追溯。

建立工程变更管理模型,以工程变更申请作为依据执行变更过程管理,统一入口技术人员新建工程变更通知单,各审批部门填写变更单审批意见,最后归入技术经理同意,确保变更执行通过。

建立变更实施跟进模型,统一入口技术人员新建变更实施跟踪单,关联变更通知单,在同意执行变更的基础上实时跟进各部门人员变更情况,变更人员在系统完成变更后,签审审批意见并填写变更结果,最后由系统通知到每一位变更通知人,实现变更代办事项驱动,确保变更过程实时跟进可控,最终达到变更流程的完美闭环。

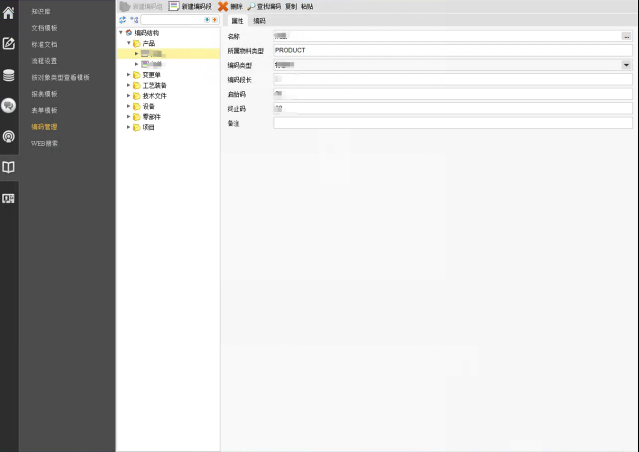

六、编码管理

物料、技术文件的统一编码,规范编码体系,避免一物多码问题的发生。

通过SIPMPLM的实施固化了符合企业管理的物料和技术文件编码体系,实现一物一码,避免了一物多码、一码多物及编码不规范的问题。

编码规则调用生成编码

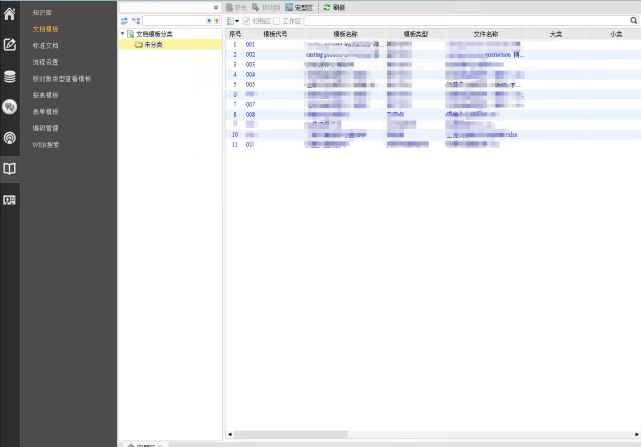

七、项目文档整理

建立文档模板库,在项目中每个计划的计划输出定义模板名称,员工在执行任务上传文件时可直接引用计划输出中的文档模板一键设计,操作简单,极大的提高了员工设计的效率,方便文档数据统一管理。

八、流程管理

按照研发体系管理要求,梳理业务流程,通过PLM系统对数据进行流程审批以及生命周期管理。

流程设置

总结:

本次PLM成功的实施,为宁波乾豪技术部门提供了高效的产品数据管理平台。

通过手动搭建BOM结构,二维图纸与PLM系统的无缝集成,保证了图纸与物料信息、BOM信息的一致性。在签审过程中对图纸设计错误进行管控,并结合任务管理,对工作成果进行客观评价,为技术人员的绩效考核提供了数据基础和管理依据。

通过变更流程的标准化规范化管理,有效的控制变更,提升产品质量;变更过程通过待办事项驱动,确保变更过程实施跟进可控;通过变更通知单驱动,变更实施跟踪单实时跟进执行工作,并最终关闭变更申请形成闭环,避免因变更造成的损失,降低产品的开发成本。

打通数据与业务壁垒,同时推动数据流动;提高企业信息利用效率,减少人为数据带来的数据风险以及重复行任务带来的人工成本。

知识库管理实现企业积累知识与知识的实时共享,为将来产品研发效率的提高打下良好的基础。