项目背景

融捷集团成立于1995年,融捷投资控股集团有限公司是一家集实业经营、科技开发和金融投资于一体的大型投资控股集团。目前,融捷所投资企业市值已超过9000亿元人民币、资产规模超过3000亿元人民币、年营业收入超过3500亿元人民币、员工逾35万人,产业涉及新能源产业、显示科技产业、教育科技产业、生物医药产业、资源开发与加工产业、科技创新投资与金融投资等十多个行业,产业基地和分支机构分布于全球众多国家和地区。在新能源板块,融捷集团进行了全产业链布局,构建了从上游锂资源,到中游锂电池材料、锂电池装备,再到下游锂电池制造及锂电池循环利用的完整锂能源产业链。

广州融捷能源科技有限公司(简称“融捷能源”)于2022年6月29日注册成立是融捷投资控股集团的全资子公司,位于广州市南沙区,地处粤港澳大湾区地理几何中心项目总投资200亿,占地面积400亩,建筑面积53万㎡,建成后年产能35GWh

项目目标

通过SIPM/PLM项目实施,达成以下目标:

1) 通过PLM的实施,规范产品开发流程;规范输入、输出、评审等过程文件的管理,(所有文件完整,归档条理,便于查阅);保证开发各过程可记录、可追踪、强化项目管理能力,让过程可控。项目分级管理,不同级别项目有不同的流程分级管控,做到相对柔性。

2) 促进PLM系统的产品数据标准化,进行系统数据模板的集中管理和使用控制、物料分类编码、各层BOM搭建、图文档模板、流程以及CAD库、典型设计库的规范化管理。结合物料报表、BOM报表、项目看板的使用,完善产品数据的统计功能。

3) 通过PLM系统规划统一的物料编码体系,在企业内部实现“一码到底”(贯穿业务始终),为生产系统深入推广应用 提供强有力 BOM 数据支持,也为未来企业生产更近一步数据信息化打下基础。

4) 设计变更控制------对产品生命周期的设计变更从发起到输出、执行、终结进行管控。

5) 充分利用网络的快捷和可追溯性,逐步建立电子通知、报批及审核机制,避免以往人工的出错、遗忘,为实现无纸化办公铺平道路。

6) 以BOM为中心实现技术资料(含图纸)关联管理,打通技术数据和上下游系统的互通。

7) 以任务(或任务工作包,包含WBS)为主线的项目组织与进度计划管理、资源管理及交付物管理相结合,促进研发和工程管理体系的落地,实现研发产品及合同产品的项目全过程管理。

8) 加强设计与制造的协同工作,实现与配置管理工具及设计软件的集成,提高研发设计的规范性和统一性。实现PLM与SAP、MES的深度集成,提高从设计到生产的效率。

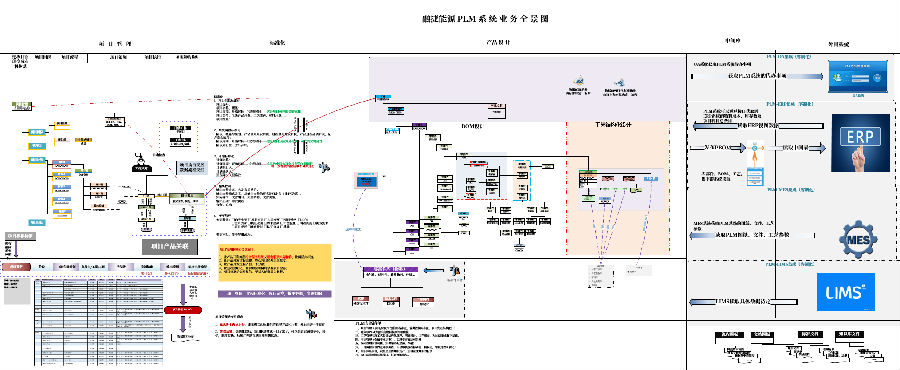

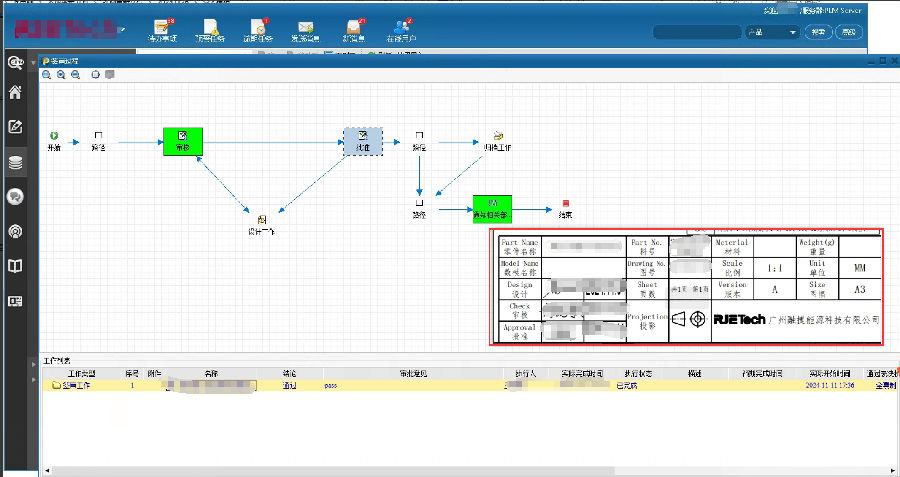

产品研发管理模型

通过现场调研与蓝图设计,结合融捷能源实际的业务需求与思普丰富的咨询服务经验,思普实施团队为融捷能源打造精准的产品研发管理模型,并依据解决方案规划了整体应用流程:

融捷能源产品研发管理模型

一、 项目管理

实施SIPM/PLM管理前:

1) 公司重视项目管理,但管理点离散,不系统,无法实施监控项目进度,按EXCEL表由专人跟踪,不能有效及时管控研发流程的标准化;

实施SIPM/PLM管理后:

1) 根据精进研发体系定义不同类型项目模板,固化研发流程。

2) 统一分类管理项目并规范管理项目输入文件和项目输出文件的齐套性。

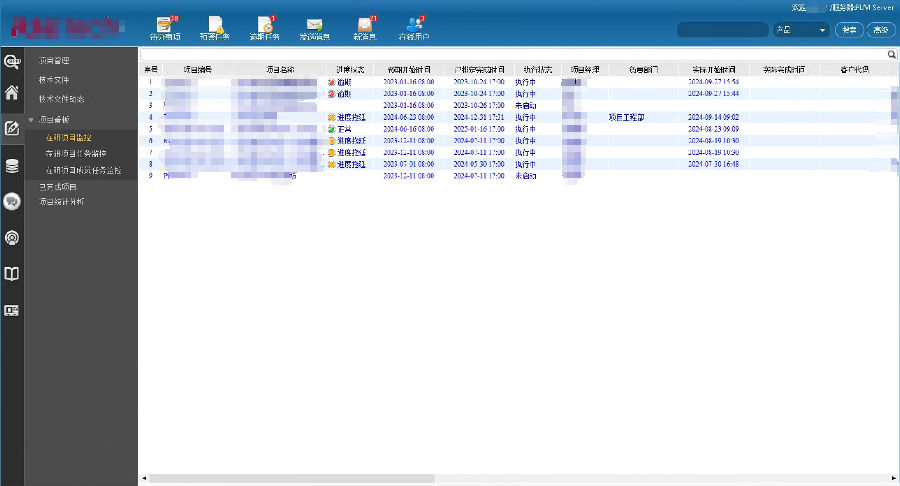

3) 提供各种目视化项目看板、统计工具、图形化界面,监控项目执行情况一目了然,有利于辅助项目决策。

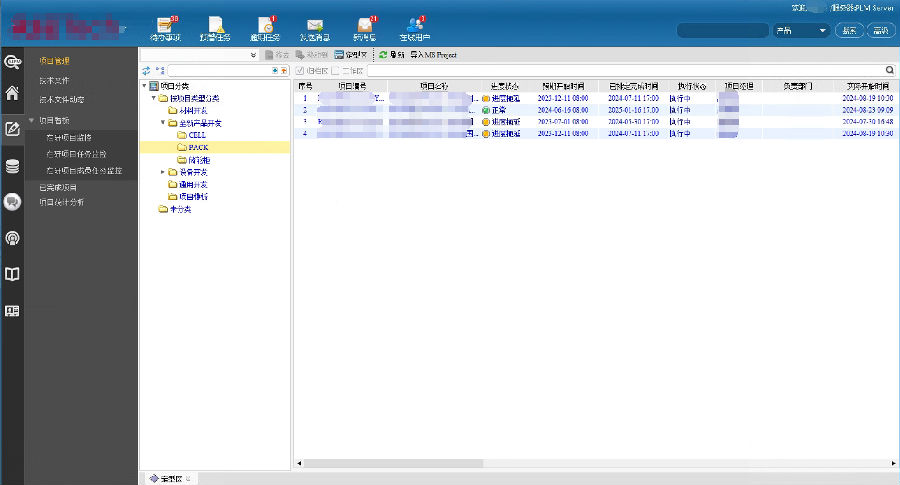

项目分类管理

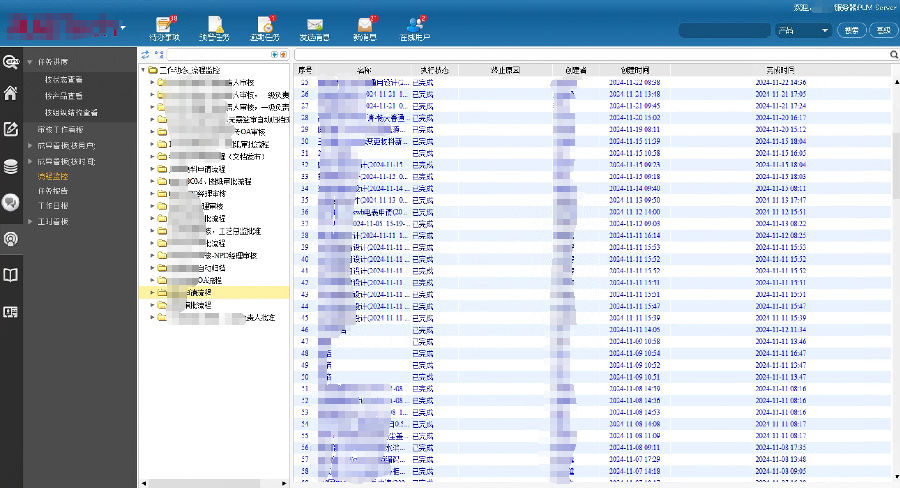

在研项目监控

项目统计分析

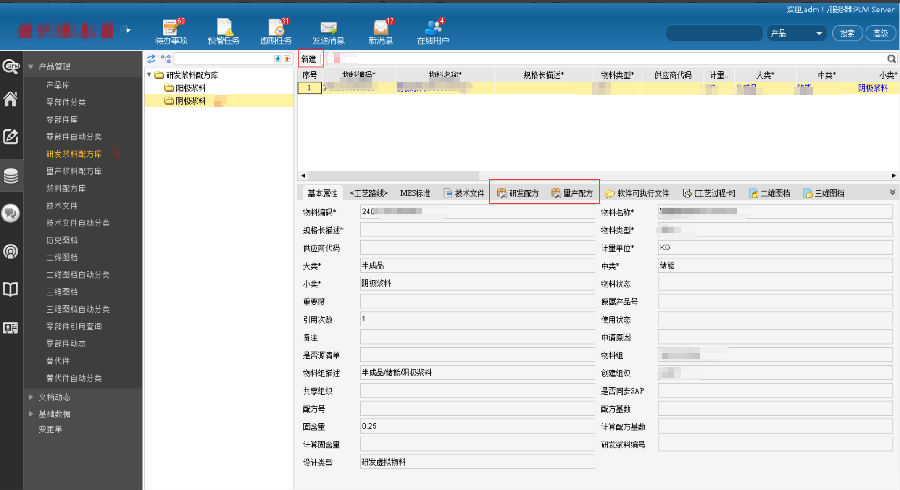

二、 零部件管理

实施SIPM/PLM管理前:

1) 物料管理不系统,没有自动的零部件创建功能,每个阶段的零部件需要在EXCEL表中创建,通过OA进行申请后在导入到SAP,效率低,易出错。

实施SIPM/PLM管理后:

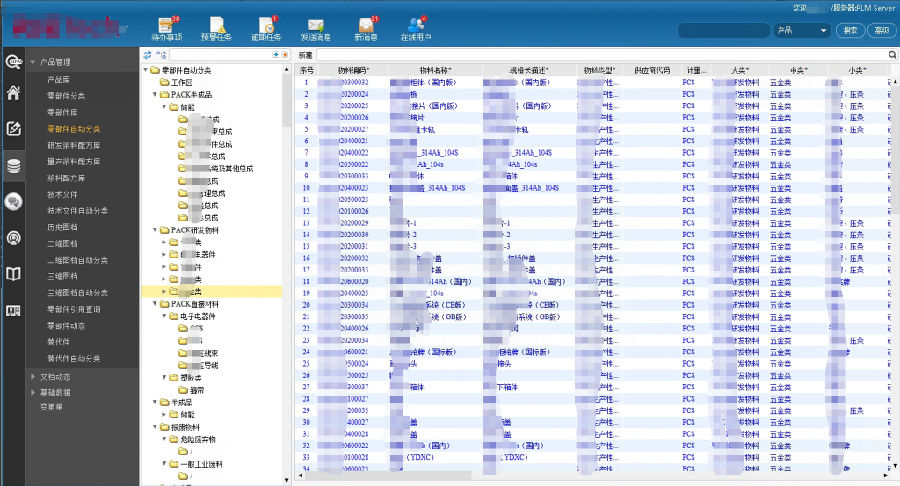

1) 零部件在PLM中实现取码并对规格型号进行唯一性验证,提高了效率,降低了出错的概率,避免一物多码;零部件分类实现手工分类与在PLM系统中按大中小进行自动分类,方便管理和查找;零部件的相关文件与其关联,相关文件与资料在PLM系统中实现结构化的管理。

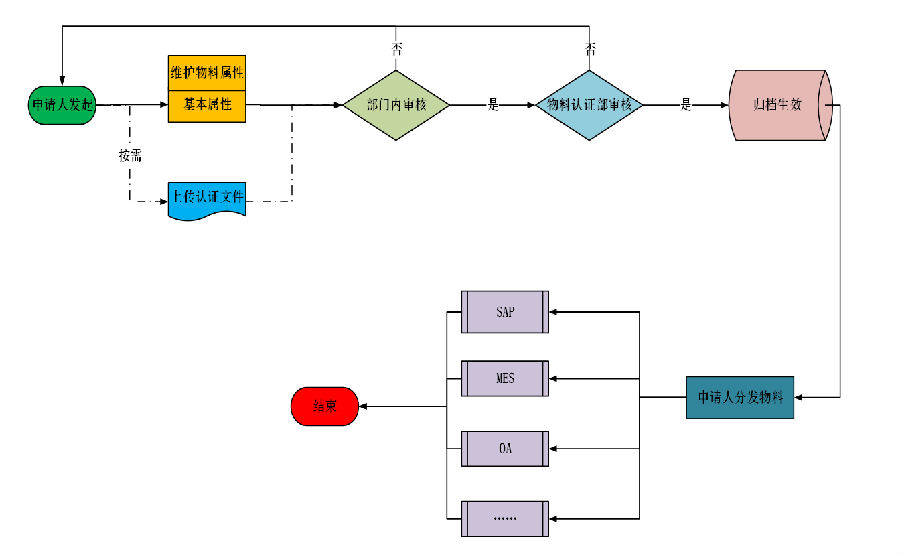

物料申请流程

零部件库自动分类管理

三、 产品管理

实施SIPM/PLM管理前:

1) 产品开发职责职能明确,但设计过程输出未能形成统一管理;产品按照项目、系列进行管理,但图文档未与产品、物料关联,未能形成一体化管理;产品系统开发过程文档的没有进行规范化整理,存放工程师各自电脑上,没有统一管理;BOM未结构化管理,在Excel表中维护后由BOM专员导入SAP。

实施SIPM/PLM管理后:

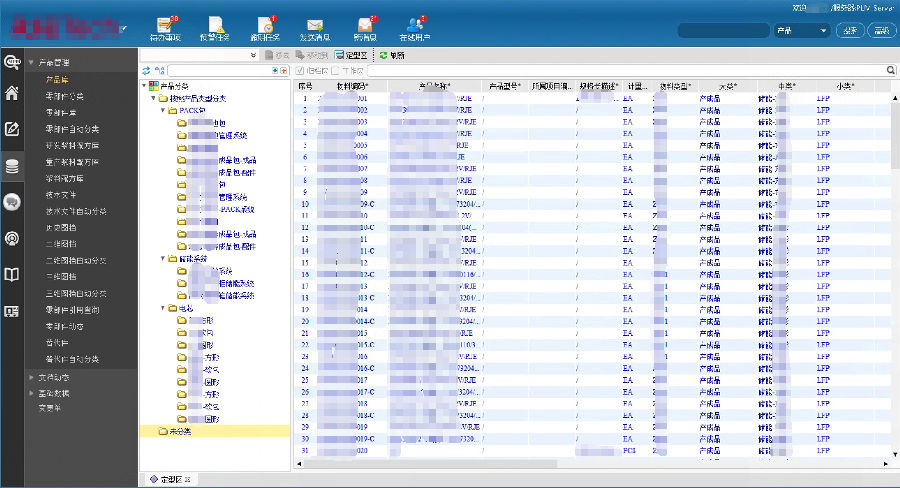

1) 按照项目谱系建立产品分类并固化到PLM系统,为后期进一步标准化产品分类打下基础;以产品为头、以BOM为主线将物料、图纸、输入输出文件有机关联在一起,形成一个规范、有机的整体;BOM结构化管理,分为设计BOM、制造BOM,职责明确;通过接口传入SAP,避免重复维护,降低出错率。

产品分类

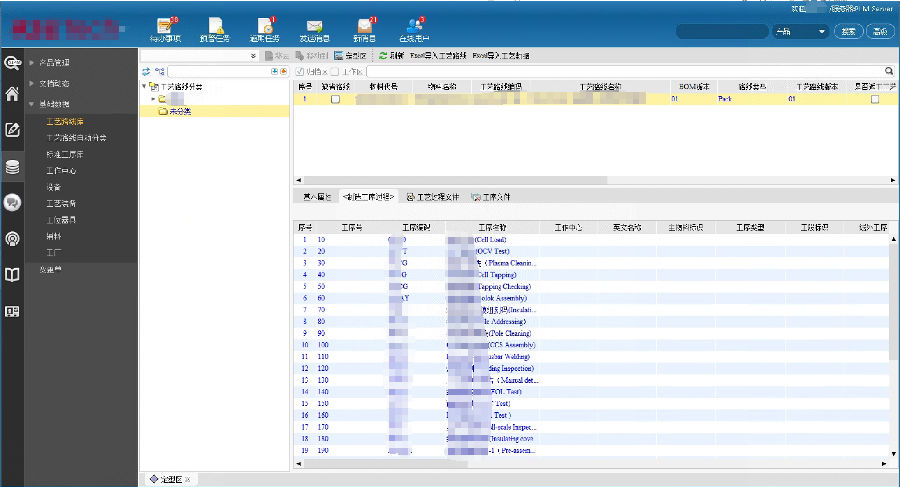

四、 工艺管理

实施SIPM/PLM管理前:

1) 工艺装备图纸由工程师自行管理,存放在个人电脑或共享服务器上,文件有效版本不准确度;标准工序库等工艺基础数据未结构化,不易标准化管理;在Excel维护工艺路线后导入到SAP中。

实施SIPM/PLM管理后:

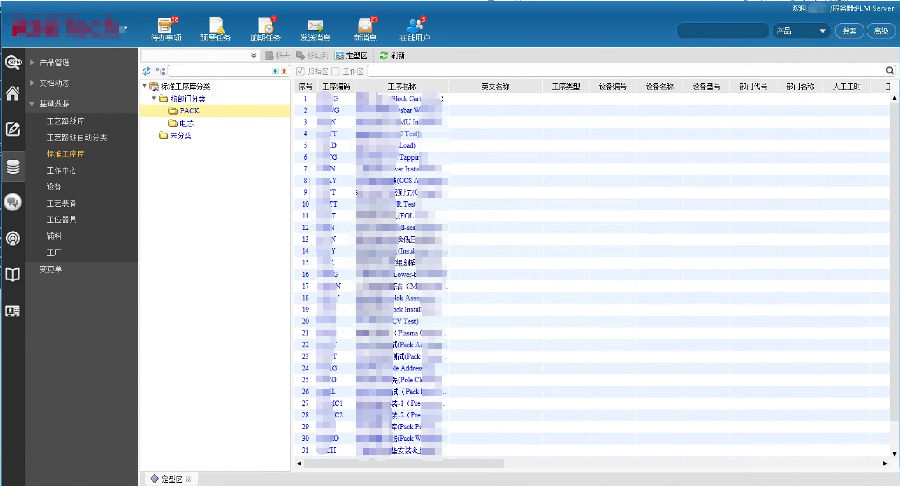

1) 为提升工艺设计过程标准化,PLM系统提供了标准工序库管理,辅助工艺设计时选用,提升工艺设计的效率并逐步积累完善工艺基础库;通过PLM系统实现对产品设计、工艺设计的一体化管理,通过工序库、工艺装备库等实现工艺设计的规范及快速引用,实现工艺设计结构化管理;PLM系统搭建的工艺路线数据同步给SAP系统,研发数据能完整有效的被利用与传递,降低人工作业过程的错误率。

标准工序库管理

工艺路线库管理

五、 配方管理

实施SIPM/PLM管理前:

1) 配方使用Excel表格维护,更新不及时,无法与审批流程关联且变更历史不便追溯。

2) 配方用量及配比需人工计算,公式较复杂不利于做知识转移。

实施SIPM/PLM管理后:

1) 配方在配方库中管理,配方所有变更有历史可追溯。

2) 配方用量及配比由系统依据公式自动计算,无需人工计算;

3) 区分研发配方与量产配方,通过填写对应参数,由研发配方生成量产配方;

配方管理

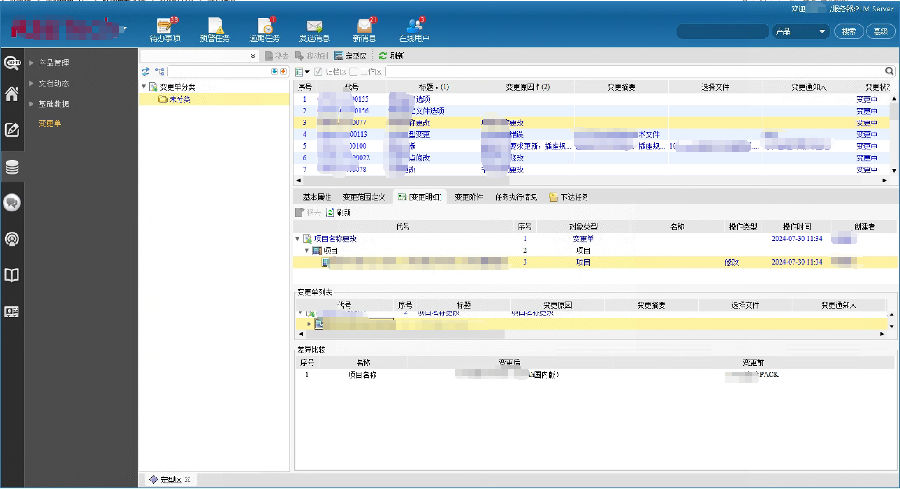

六、 变更管理

实施SIPM/PLM管理前:

1) 变更通过线下发起,线上OA走流程,不能和产品形成有效的联系。对于普通文档、图纸、工艺文件的变更,工程师电脑电子档无法保障最新有效;图纸文件的变更过程不好追溯;设计变更整体过程不易管控。

实施SIPM/PLM管理后:

1) 变更管理全部在PLM系统完成,保证每次变更后的数据只有唯一一份,每次变更都有严格的流程把关,过程记录完整,变更历史记录也都会自动存档,变更明确化、可追溯化。

变更管理

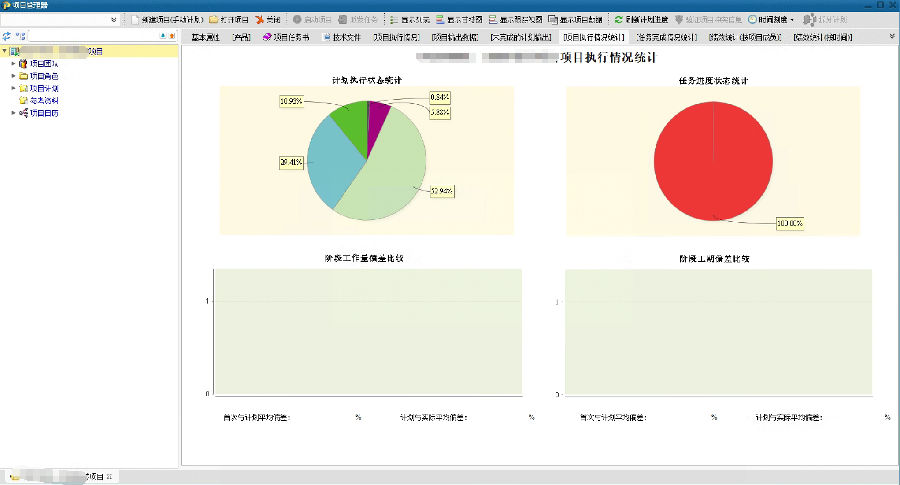

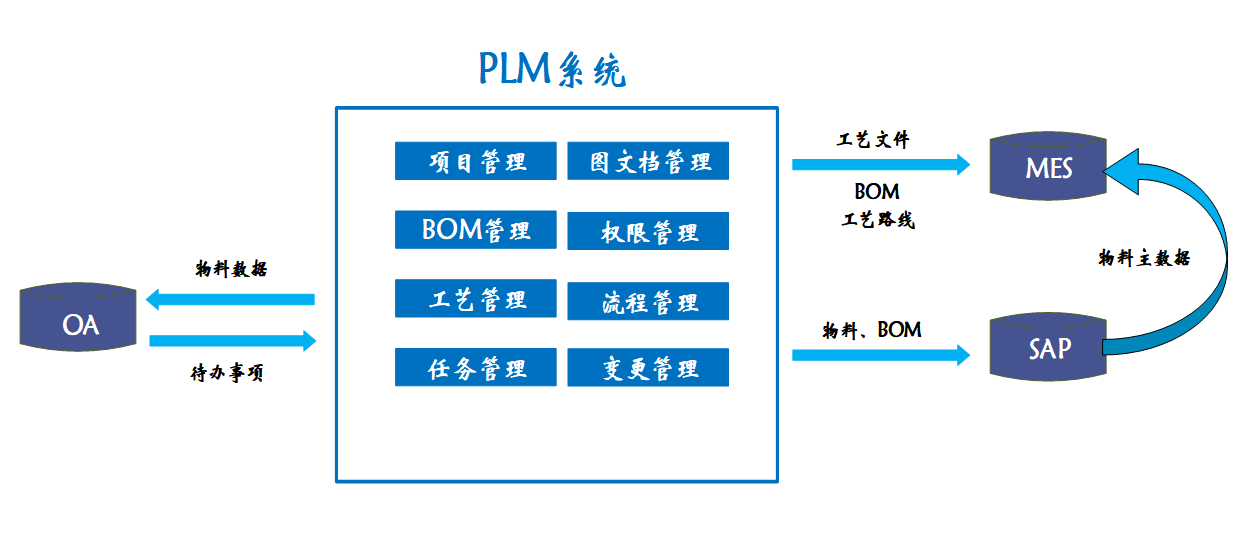

七、 外围系统集成管理

实施SIPM/PLM管理前:

1) BOM、工艺路线由专人通过Excel表导入SAP;物料数据有专人维护到SAP系统;

实施SIPM/PLM管理后:

1) 消除信息孤岛,打通PLM、SAP、MES系统之间的接口,使产品研发数据能完整有效的被利用与传递,降低人工作业过程的错误率;打通PLM与OA接口,将PLM信息、流程传输到OA,实现单点登陆及OA、手机端在线审批。

外围系统集成管理

八、 PDF工厂管理

实施SIPM/PLM管理前:

1) 需要打印的纸质文件进行签名,影响效率;文件的流转不安全;文档无法进行无纸化管理。

实施SIPM/PLM管理后:

1) 按签审流程对文档进行签名,省去人工签名;系统自动将对应的文件转换为PDF格式文件,PDF文件和源文件受权限控制浏览、下载和修改,保障了文件的安全有效;为未来推行无纸化管理打下基础。

PDF工厂管理

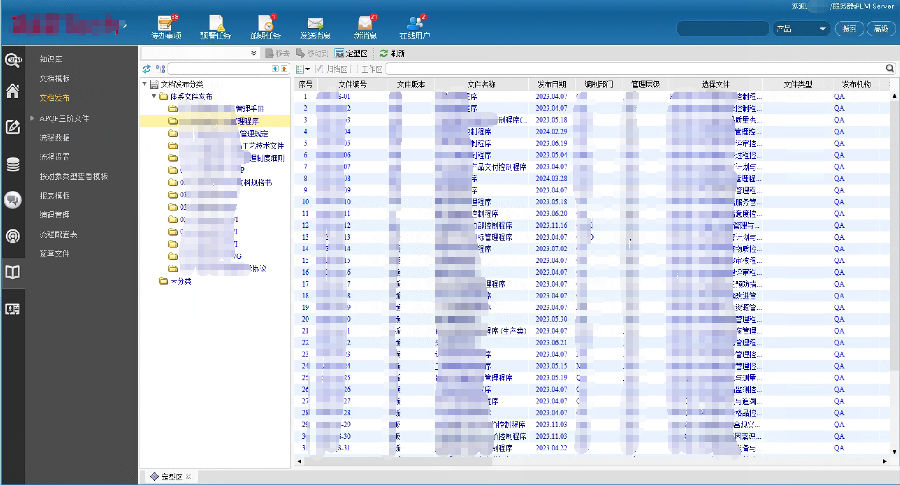

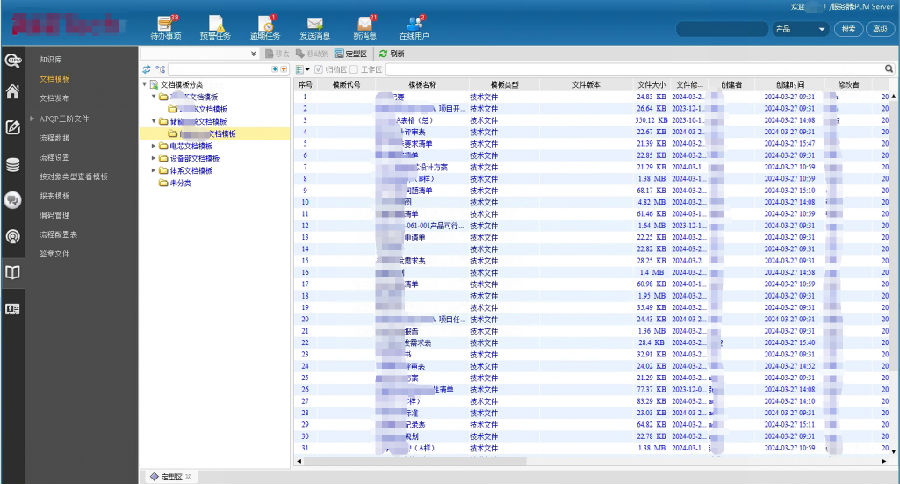

九、 知识管理

实施SIPM/PLM管理前:

1) 知识管理体系不系统,查询困难;知识的共享效率低。

实施SIPM/PLM管理后:

1) 建立知识库和标准文档库,按不同类型的知识建立知识体系,方便共享和查阅,利于知识的传承;规范设计文档模板并纳入系统集中管理,工程师统一调用,确保文件的标准化规范化;支持摘要、关键词、文件名等属性快速搜索定位,方便知识的查找、调用。

文档发布管理

文档模板管理

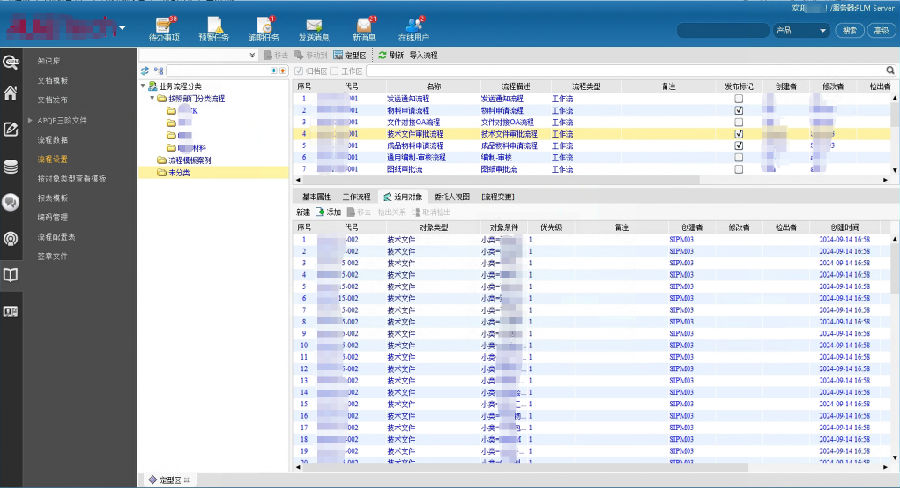

十、 流程管理

在实施SIPM/PLM系统后,流程通过系统固化并与对应的审核数据绑定,工程师只负责维护文件的正确即可确保流程的应用正确;流程执行过程中可实时查询并监控,流程的执行记录为管理改善提供数据源;为以后无纸化办公,通过流程下发PDF签名文件做好准备。

流程匹配管理

流程监控管理

总结:

融捷能源通过本次PLM成功的实施,深度融合先进的设计理念和方法,通过项目管理进行产品数据齐套管理;通过流程管理、变更管理实现产品数据可追溯化;完善知识管理模块,助力融捷能源知识积累与传承;实现工艺、配方管理信息化;深度集成各信息化系统,打通设计工具-ERP、MES等各信息化系统的数据流,提高研发与后端的数据传递的准确性、及时性、可变更性,提高效率;整个产品设计过程中,实现数据化、网络化的协同设计与制造,全方位提升产品研发水平和效率!