项目背景

天海汽车电子集团股份有限公司(简称:天海电子)始建于1969年,是实力雄厚的汽车连接器科研生产企业和新兴汽车电子产品研发生产企业,其全资子公司河南天海电器有限公司是连接器产品国内空白的填补者,是中国汽车零部件 (连接器)龙头企业,高新技术企业,拥有国家认定企业技术中心、国家认可实验室,是国内汽车行业标准的制定者,先后主持或参与起草了10多个国家或汽车行业标准。

主要生产车用连接器、高低压线束、汽车电子等5大类 10000 多个品种,产品配套通用、福特、大众等全球著名汽车厂家,覆盖一汽、上汽、吉利等民族汽车品牌,并与新势力造车头部企业蔚来、理想、小鹏建立了业务联系,2022年新能源业务占比突破42%,先发优势明显。

构建立足本土、面向全球的市场布局,依托科学严谨的研发体系,垂直整合研发资源,以真诚、周到、专业、高效的服务理念,通过卓越的过程管理,现已发展成为汽车电子电器行业引领者。

项目目标

本次项目的总体目标是建设天海集团集中管控的线束系统PLM,支撑天海集团多研发中心、多生产工厂、多个事业部的组织架构,跨公司的数据共享与隔离的业务模式。

项目一期围绕线束系统实施数字化平台,管理物料主数据、产品数据、项目管理、图文档管理、BOM管理、变更管理、经验教训管理、知识管理、无纸化等业务,推进线束新能源事业部、天海环球、辽宁天海、重庆天海和芜湖天海五个公司的设计、工艺管理业务模式变更,提升设计、工艺管理的数字化水平,实现产品协同开发及相关业务流程的重新梳理和固化,缩短产品的研发周期,提高企业在市场上的应变能力、竞争能力;打通研发平台与设计工具、ERP、SCM、PM2、MES等系统壁垒,实现数据的标准化、统一化,提升研、产、采、销、服等业务协同水平。

通过建立完善的产品全生命周期管理系统来保证公司的产品项目数据管理不断推进。本项目的基本目标为:

1) 通过PLM的实施,规范产品开发流程;规范输入、输出、评审等过程文件的管理,(所有文件完整,归档条理,便于查阅);保证开发各过程可记录、可追踪、强化项目管理能力,让过程可控。项目分级管理,不同级别项目有不同的流程分级管控,做到相对柔性。

2) 通过PLM系统规划统一的物料编码体系,在企业内部实现“一码到底”(贯穿业务始终),为生产系统深入推广应用 提供强有力 BOM 数据支持,也为未来企业生产更近一步数据信息化打下基础。

3) 以BOM为中心实现技术资料(含图纸)关联管理,打通技术数据和上下游系统的互通;

4) 设计变更控制------对产品生命周期的设计变更从发起到输出、执行、终结进行管控。

5) 充分利用网络的快捷和可追溯性,逐步建立电子通知、报批及审核机制,避免以往人工的出错、遗忘,为实现无纸化办公铺平道路;

6) 规范文件标准-----提升与产品相关的图纸、检验标准、产品说明文档、技术文档、项目文档、编码规则的规范统一管理,建立文档管理规范;

7) 知识库共享-----借助PLM系统的知识管理平台,积累设计经验,逐步建立一个科学、完善的知识库,提高研发、工艺、项目管理水平,建立完善知识体系;

8) 多部门协同-----系统应用无界限,将来PLM可以成为涵盖整个公司各部门的协同管理平台;

9) 打通系统壁垒----实现PLM和ERP、MES、SCM、PM2等系统的数据集成,打通产品开发到信息化数据流。

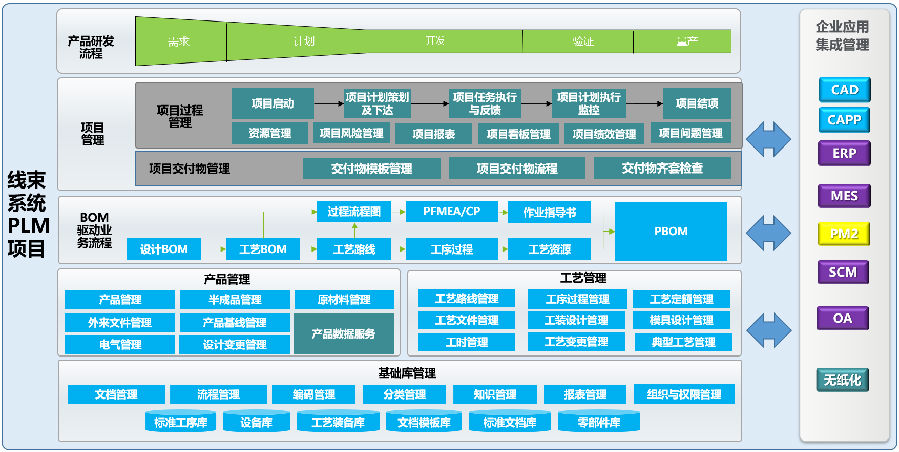

产品研发管理模型

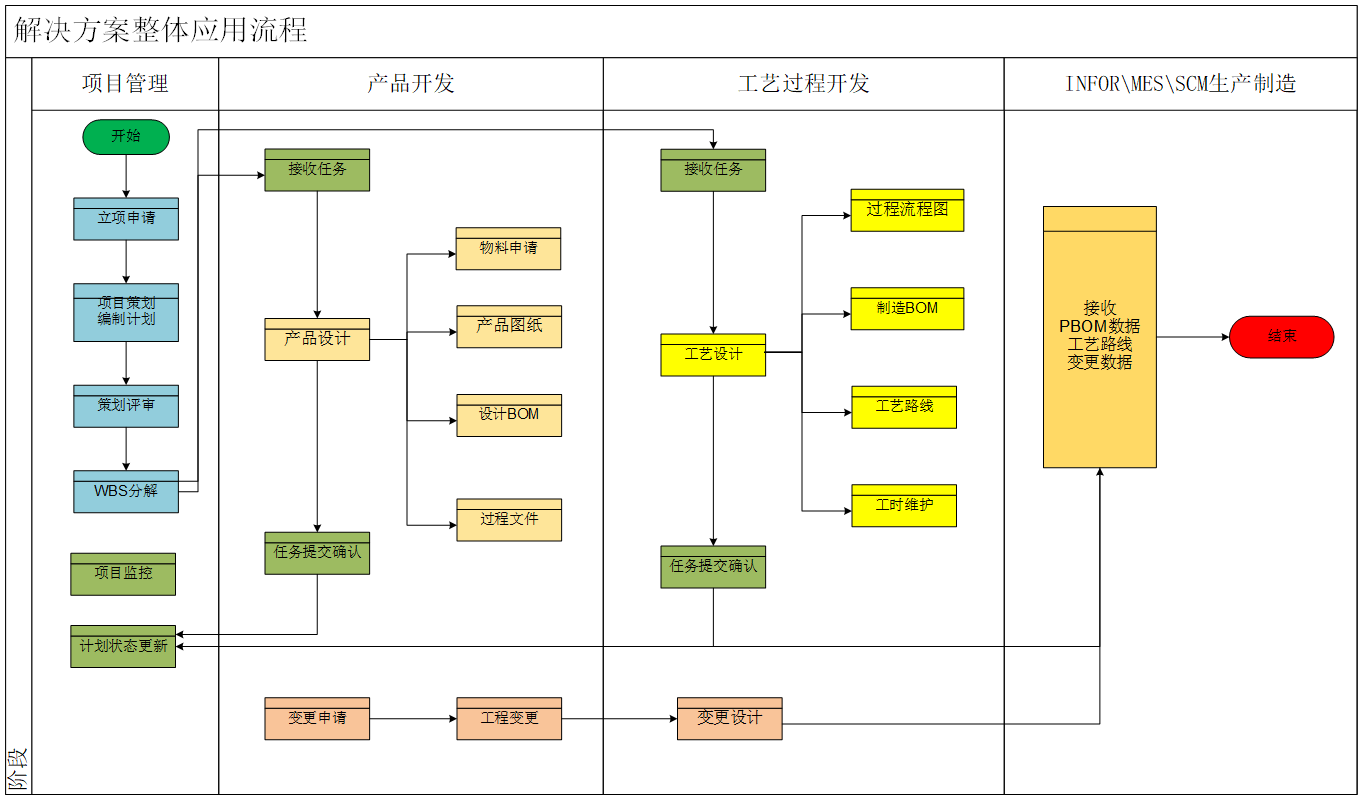

通过现场调研与蓝图设计,结合天海集团实际的业务需求与思普丰富的咨询服务经验,思普实施团队为天海集团打造精准的产品研发管理模型,并依据解决方案规划了整体应用流程:

天海集团产品研发管理模型

PLM项目实施功能模块

天海集团产品研发整体应用流程

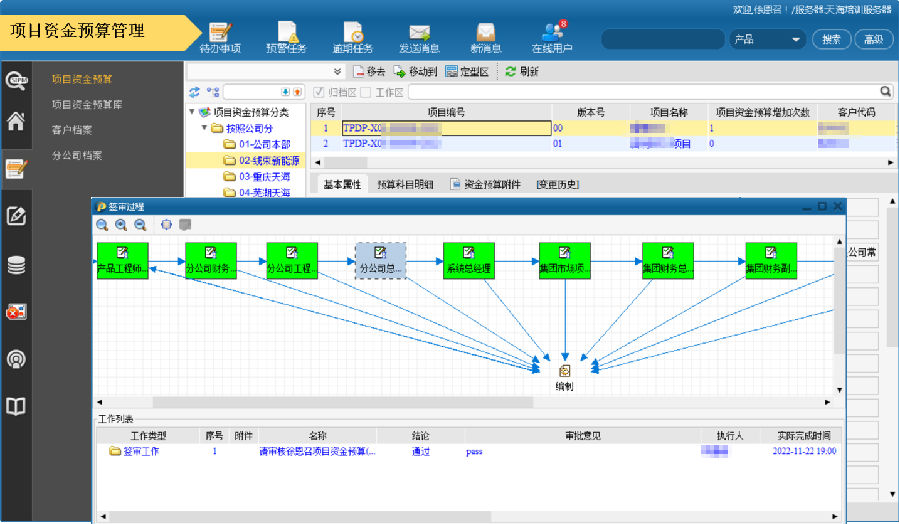

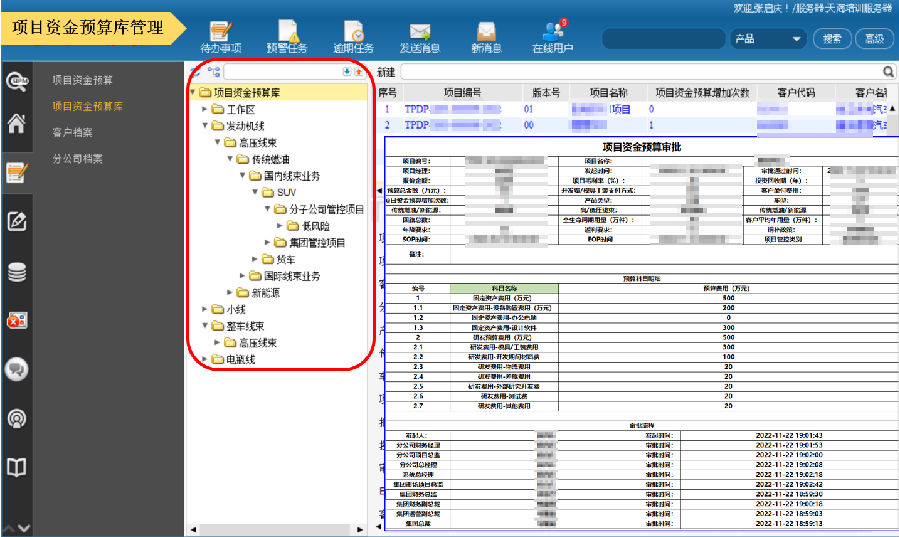

一、 项目资金预算管理

实施前:项目资金预算在P2M管理,或通过邮箱、微信进行管理,与研发项目流程脱节,不便于管理和追踪,且与研发项目流程脱节。

实施后:将客户档案、分公司档案、项目资金预算纳入系统结构化管理;按照项目资金预算的分类进行权限管理,避免信息泄露;固化项目资金预算申请流程,实现申请流程模板化、规范化;与项目管理同平台管理,便于信息流程;通过视图、报表多维度进行统计分析,为后期决策打下基础。

项目资金预算分类及流程管理

项目资金预算共计分析管理

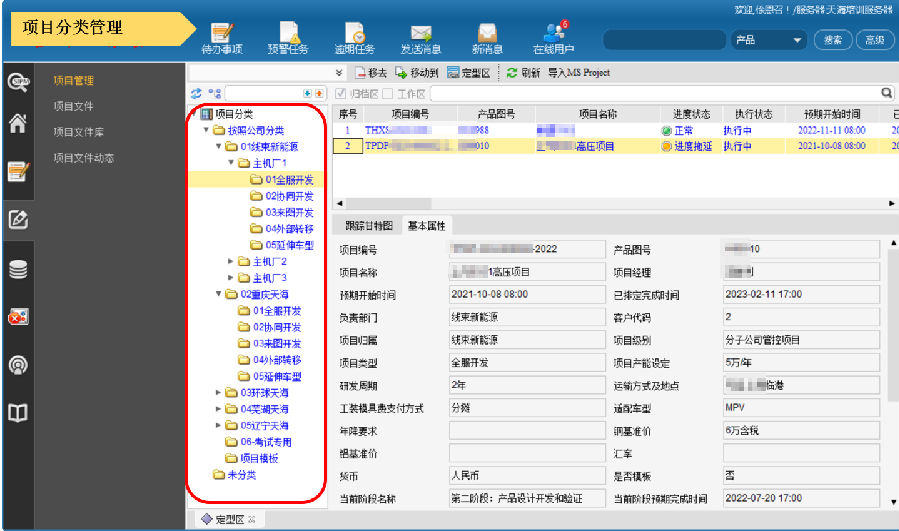

二、 项目管理

实施前:集团重视项目管理,但在EXCEL表进行,无法实施监控项目进度,不能有效及时管控研发流程的标准化;项目模板、管理流程不统一,不利于项目流程化管理;无法约束项目输出物,不能保证项目输出的齐套性。

实施后:根据天海集团业务管理的需求梳理管理流程,将管理流程的活动、输出、输出模板及输出物的有效性审核流程进行规范化及标准化,通过天海集团线束系统PLM进行流程固化管理;统一分类管理项目并规范管理项目输入文件和项目输出文件的齐套性;提供各种目视化项目看板、统计工具、图形化界面,监控项目执行情况一目了然,有利于辅助项目决策。

项目分类管

在研项目监控

项目统计分析

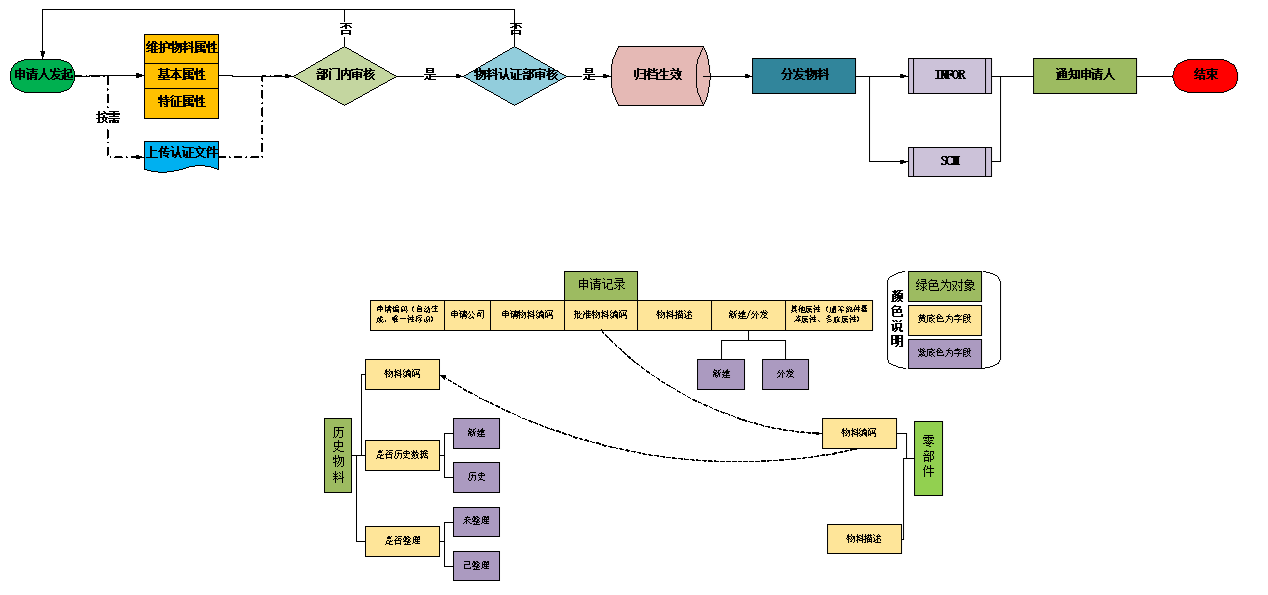

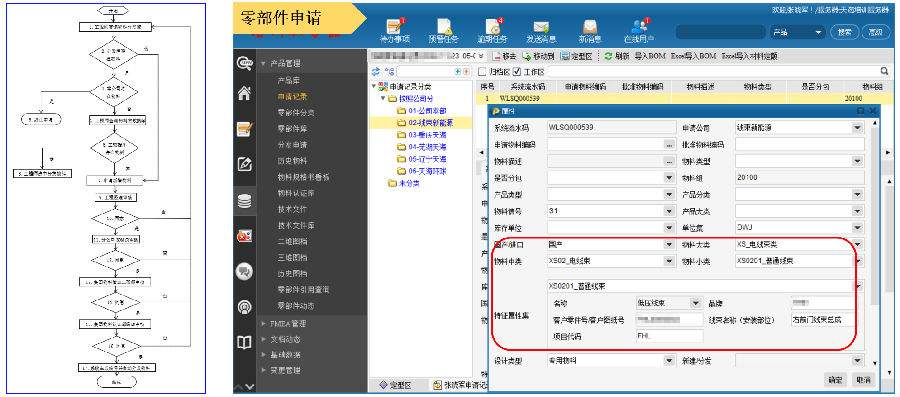

三、 物料主数据管理

实施前:在EXCEL表中维护进行申请,无法控制申请进度,申请流程不能固化;物料属性描述不够准确,不易统计分析;物料认证文件没有与物料关联在一起,查询不方便;各个公司都有自己的账套,无法实现物料集中管理和共享。

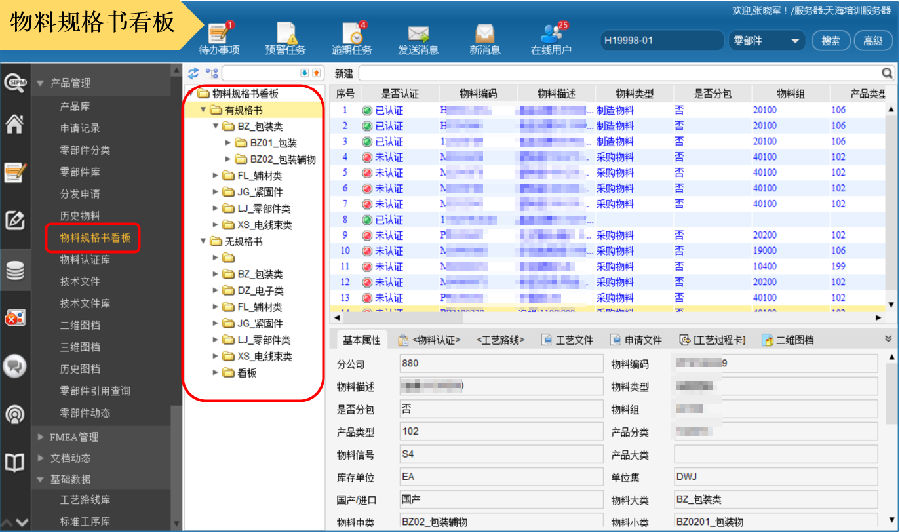

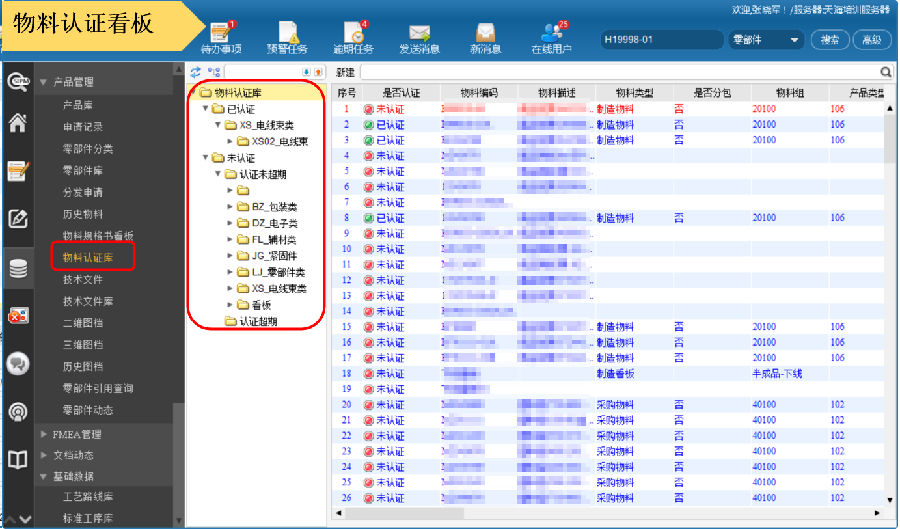

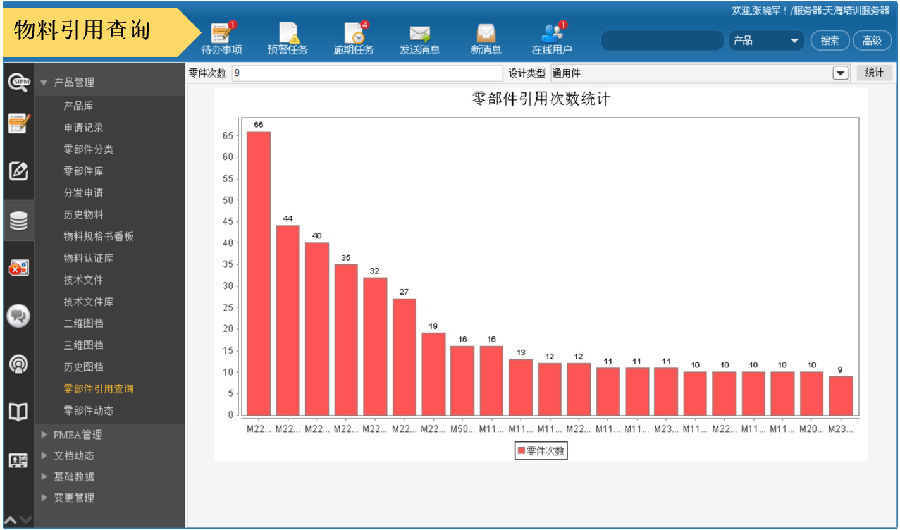

实施后:梳理物料种类,按照类别定义物料的动态关键属性,对物料描述进行规范化及标准化;统一在PLM系统管理物料,提高工作效率为了保证物料主数据的标准性、规范性,固化物料的申请流程;将物料主数据认证文件上传到物料主数据关联页处,与物料主数据形成有机整体;固化物料分发流程实现物料集中管理、集团共享机制;提供各种目视化物料看板、统计工具,有利于辅助优化物料决策。

物料主数据管理流程

物料主数据申请管理

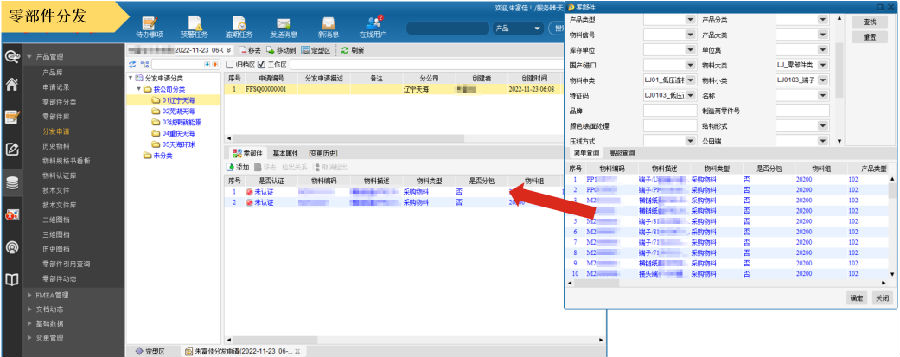

物料主数据分发管理

物料规格书看板

物料认证看板

物料统计分析

四、 产品管理

实施前:产品开发职责职能明确,但设计过程输出未能形成统一管理;产品按照项目、系列进行管理,但图文档未与产品、物料关联,未能形成一体化管理;产品系统开发过程文档的没有进行规范化整理,存放工程师各自电脑上,没有统一管理;BOM未结构化管理,在Excel表中维护由BOM导入INFOR。

实施后:按照项目谱系建立产品分类并固化到PLM系统,为后期进一步标准化产品分类打下基础;以产品为头、以BOM为主线将物料、图纸、输入输出文件有机关联在一起,形成一个规范、有机的整体;BOM结构化管理,分为设计BOM、制造BOM,职责明确;通过接口传入INFOR,避免重复维护,降低出错率。

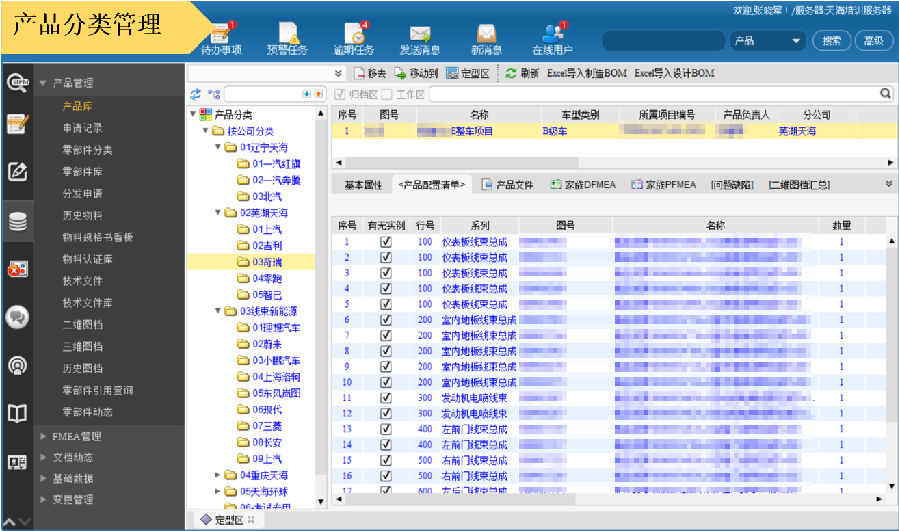

产品分类

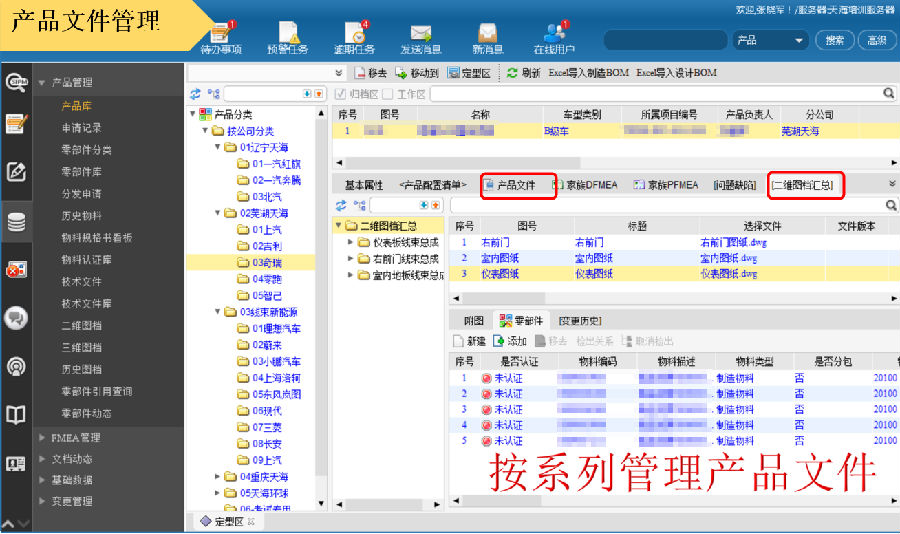

产品图文档管理

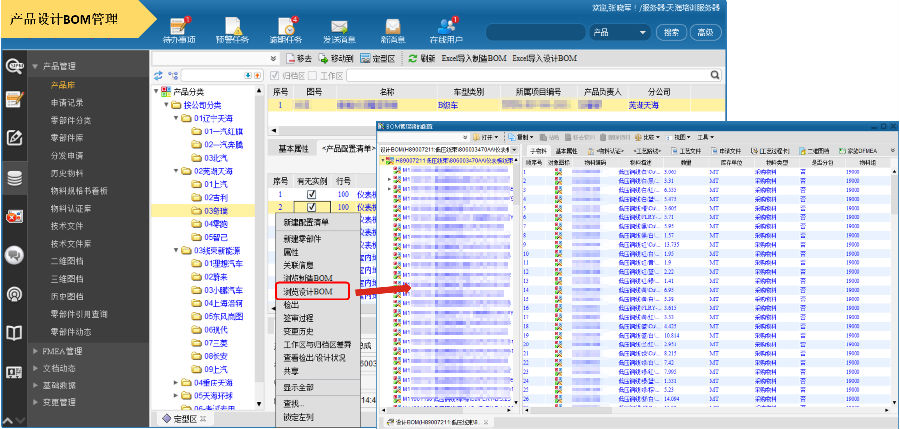

设计BOM管理

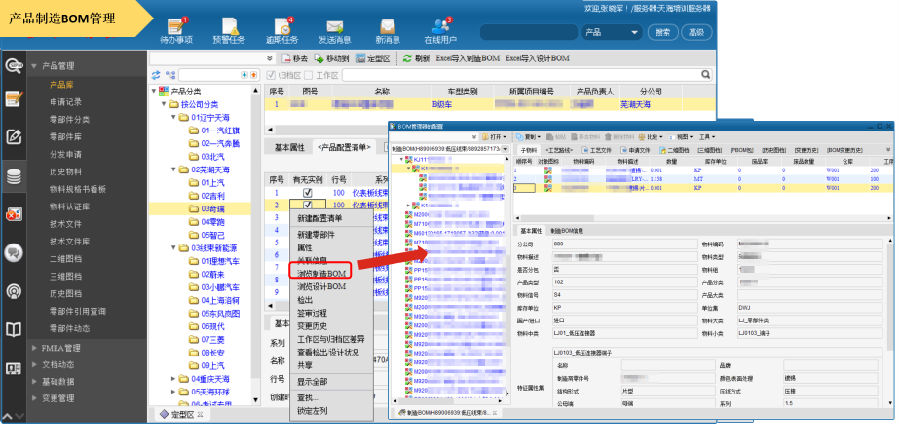

制造BOM管理

五、 工艺管理

实施前:工艺装备图纸由工程师自行管理,存放在个人电脑或共享服务器上,文件有效版本不准确度;标准工序库等工艺基础数据未结构化,不易标准化管理;在Excel维护工艺路线后导入到INFOR中。。

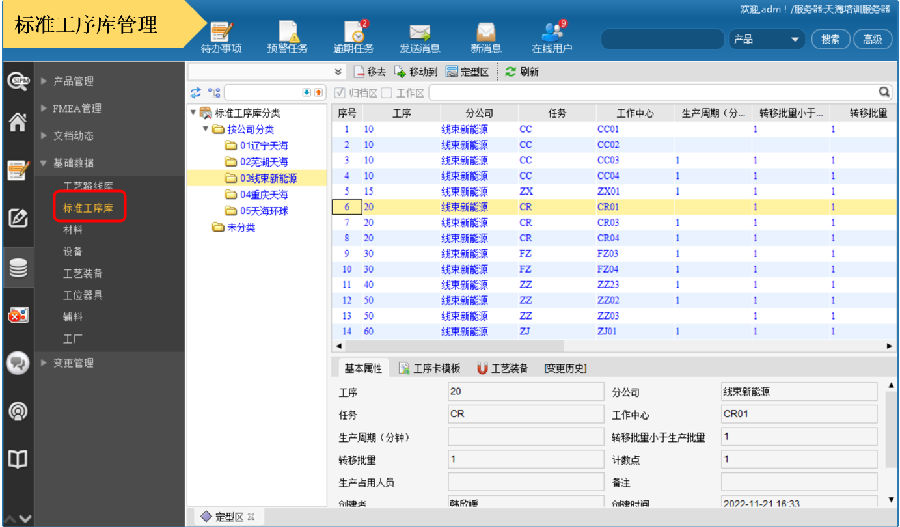

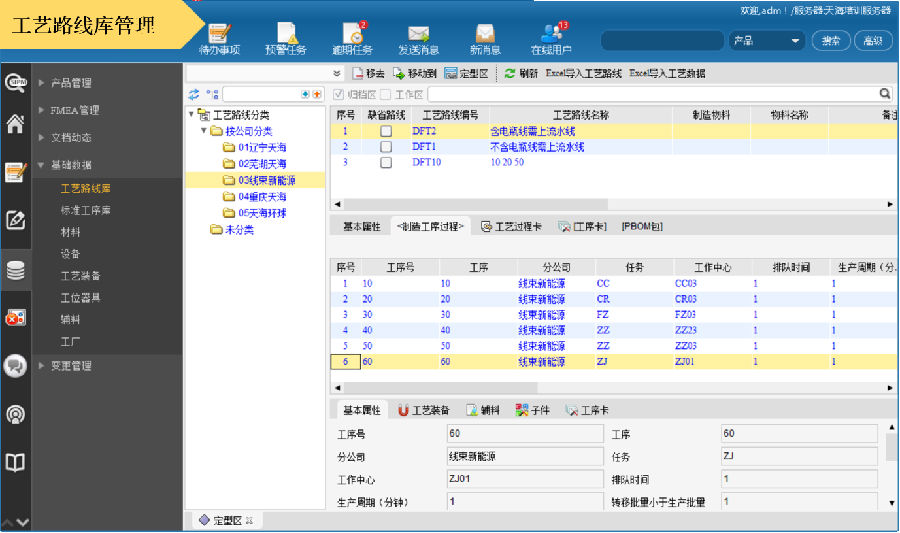

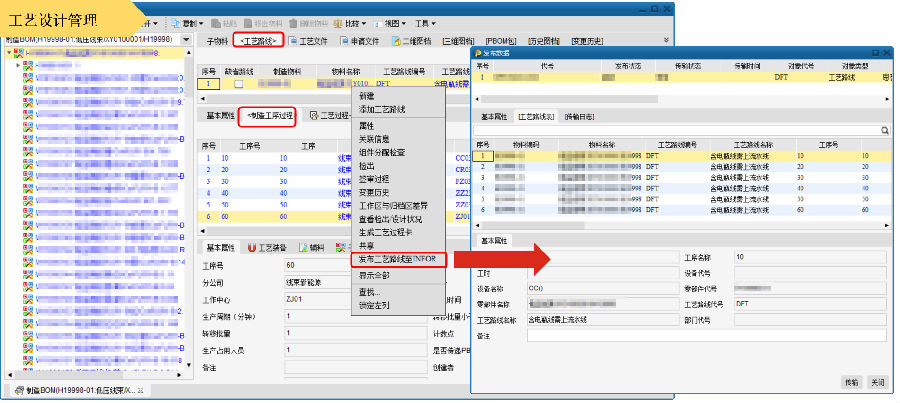

实施后:为提升工艺设计过程标准化,PLM系统提供了标准工序库管理,辅助工艺设计时选用,提升工艺设计的效率并逐步积累完善工艺基础库;通过PLM系统实现对产品设计、工艺设计的一体化管理,通过工序库、工艺装备库等实现工艺设计的规范及快速引用,实现工艺设计结构化管理;PLM系统搭建的工艺路线数据同步给INFOR系统,研发数据能完整有效的被利用与传递,降低人工作业过程的错误率。

标准工序库管理

工艺路线库管理

结构工艺设计管理

六、 工程变更管理

实施前:设计变更后,工程师电脑电子档无法保障最新有效;图纸文件的变更过程不易追溯;变更整体过程不易管控,难以形成变更闭环。

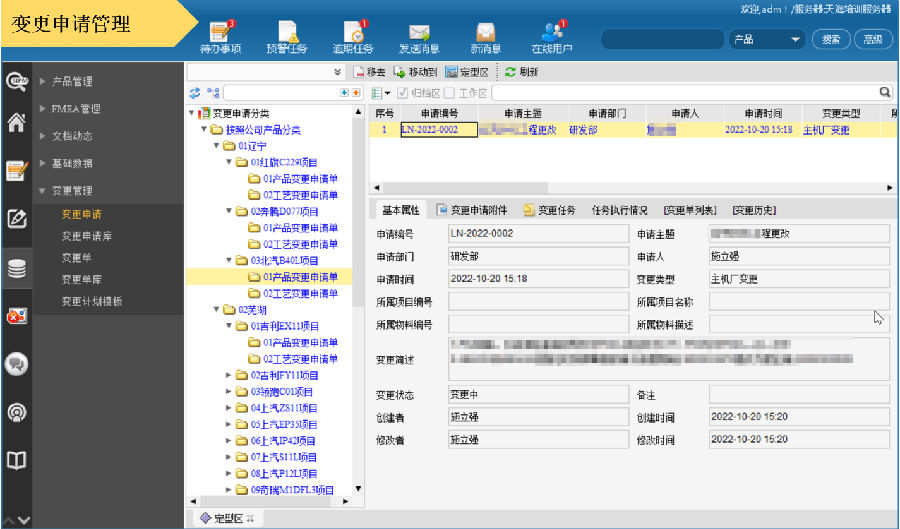

实施后:所有变更统一纳入PLM进行结构化管理,OTS之后的变更需发起变更评审,评审通过后下发变更任务;OTS之前的变更按需发起变更评审和下发变更任务。执行人接收到任务进行相关变更工作,并可在系统实时监控变更过程,所有的变更任务完成才允许变更,保证变更的闭环。系统中电子文档实时最新有效;图档文件的变更过程可追溯,对应的历史文件可按需查阅。

变更申请管理

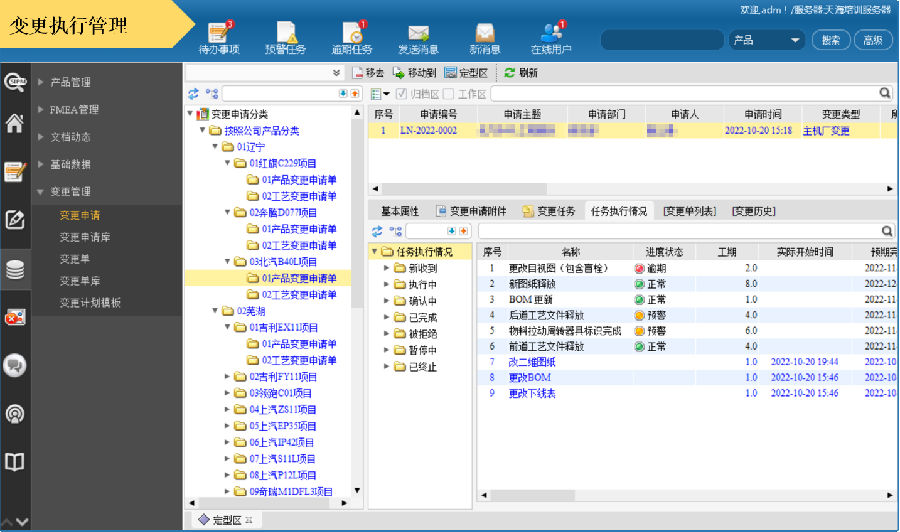

变更执行管理

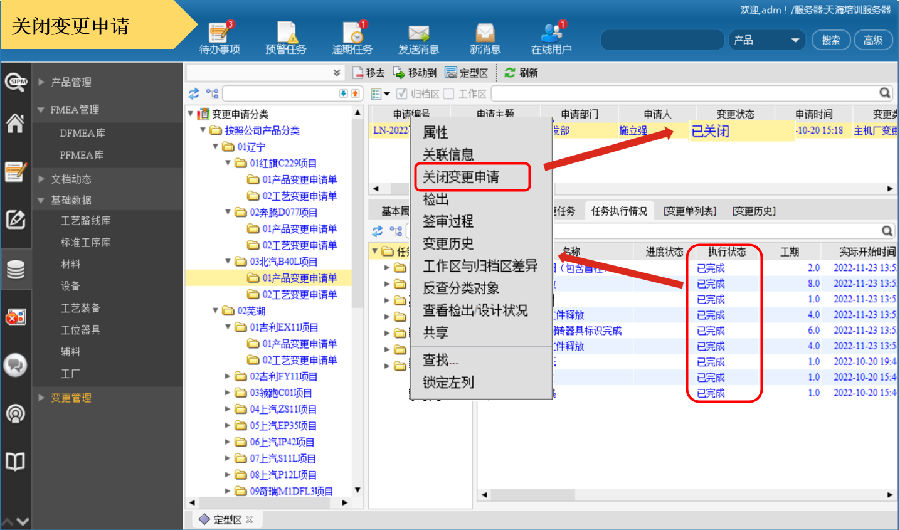

工程变更关闭

七、 产品工艺管理

实施前:使用文件管理FMEA,没有做结构化管理。

实施后:为提升FMEA标准化,PLM系统提供了标准FMEA库管理,辅助FMEA设计时选用,提升FMEA设计的效率并逐步积累完善FMEA基础库,为FMEA标准化规范化管理打下基础;通过家族FMEA等实现工艺设计的规范及快速引用,实现FMEA设计结构化管理。

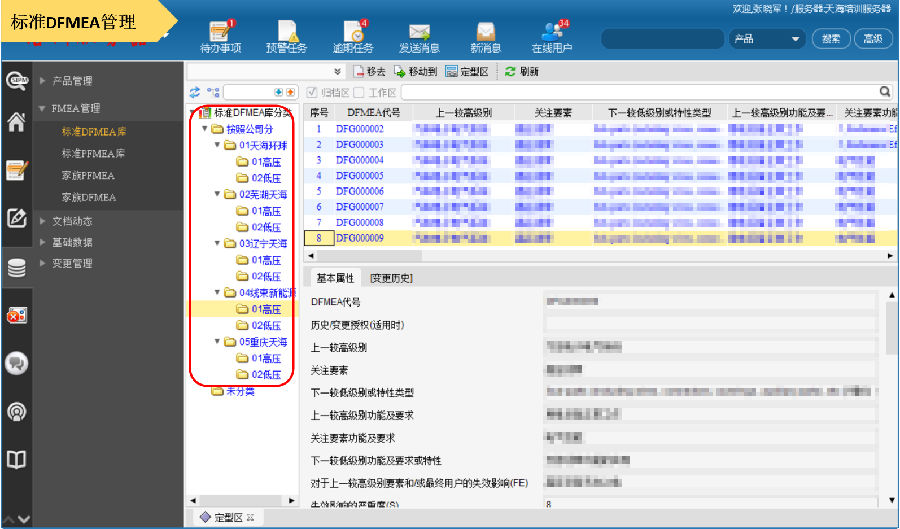

标准FMEA库管理

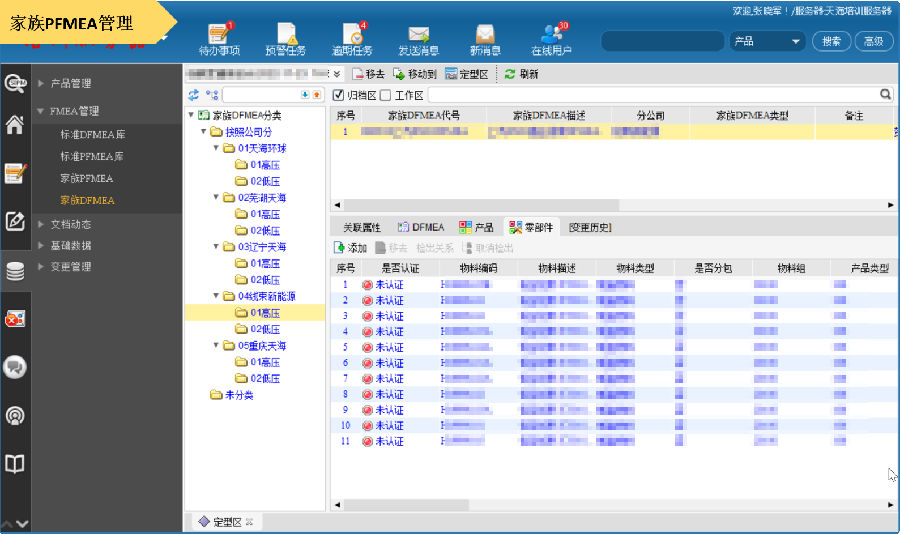

家族FMEA管理

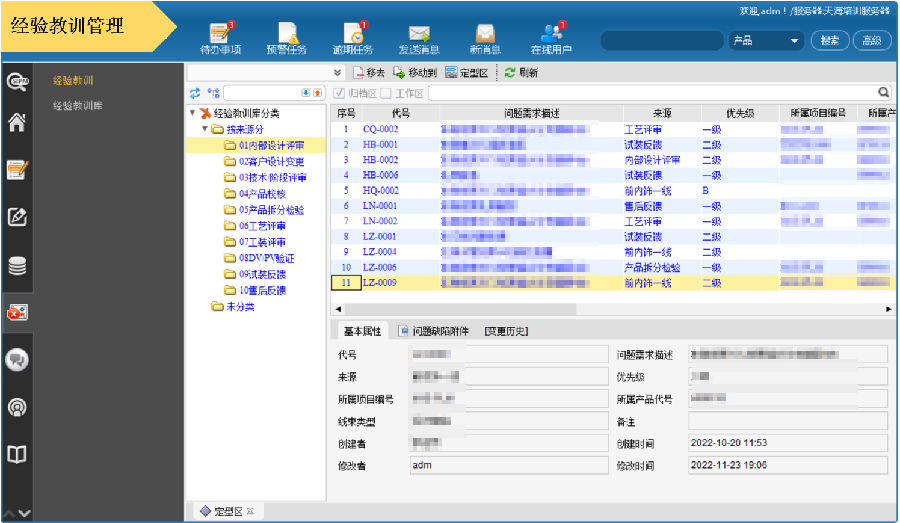

八、 经验教训库管理

实施前:之前数据分散在每个工程师的电脑上面,没有集中管理,容易流失。。

实施后:根据企业多年梳理总结的经验教训(包含质量反馈等)处理流程,实现经验教训数据集中管理,为经验教训统计分析、相互借鉴打下基础;经验教训按照产品、项目自动归集、汇总,形成产品、项目经验教训库,为提升产品、项目质量打下基础。

经验教训管理

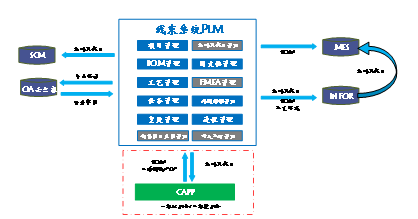

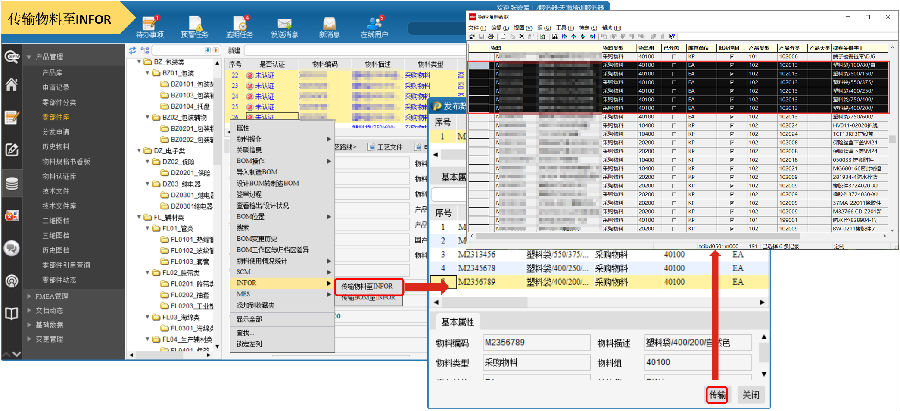

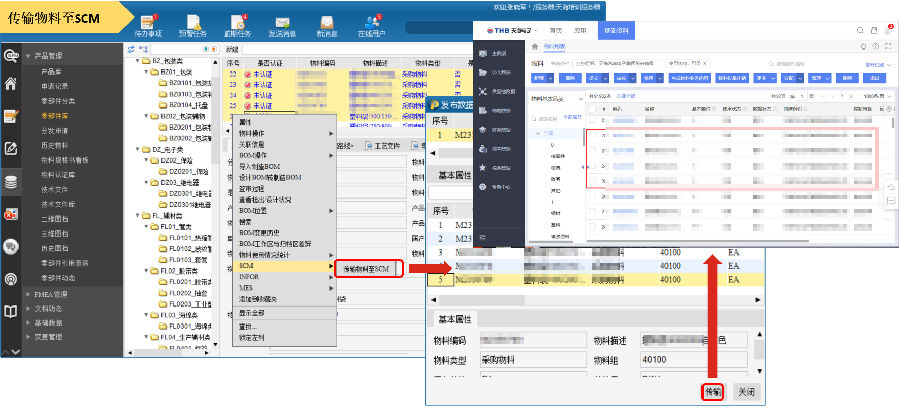

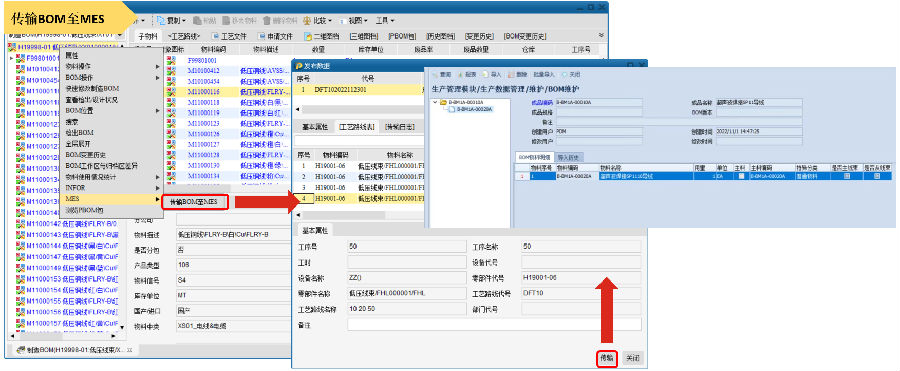

九、 外围系统集成管理

实施前:BOM、工艺路线由专人通过Excel表导入INFOR;物料数据有专人维护到INFOR系统;各分子需要发起申请由物料认证部专人统一分发撘各公司的INFOR账套中。

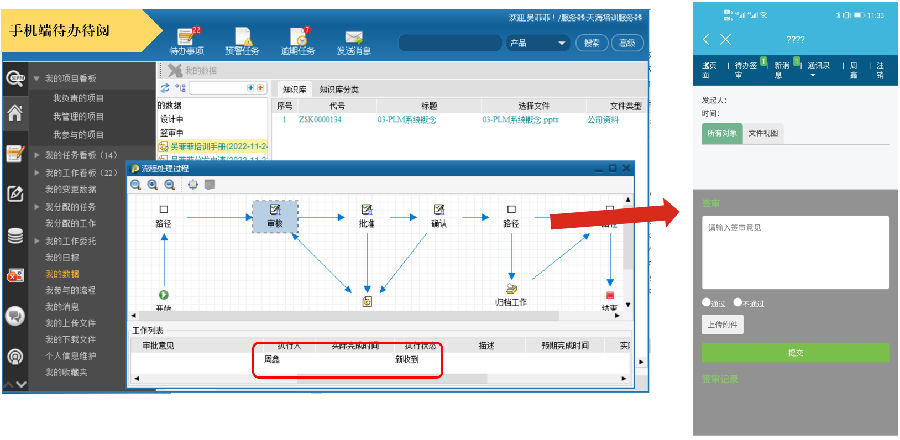

实施后:消除信息孤岛,打通PLM、INFOR、SCM、MES系统之间的接口,使产品研发数据能完整有效的被利用与传递,降低人工作业过程的错误率;打通PLM与云之家接口,将PLM信息、流程传输到云之家,实现单点登陆及云之家、手机端在线审批。

外围系统集成管理

PLM-INFOR集成

PLM-SCM集成

PLM-MES集成

单点登陆、待办待阅

手机端待办待阅

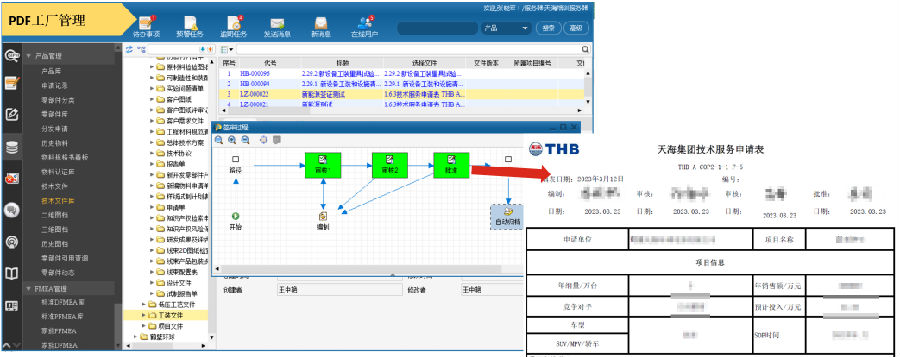

十、 PDF工厂管理

天海集团在实施SIPM/PLM管理前,需要打印的纸质文件进行签名,影响效率;文件的流转不安全;文档无法进行无纸化管理。

在实施SIPM/PLM系统后,按签审流程对文档进行签名,省去人工签名;系统自动将对应的文件转换为PDF格式文件,PDF文件和源文件受权限控制浏览、下载和修改,保障了文件的安全有效;为未来推行无纸化管理打下基础。

PDF工厂管理

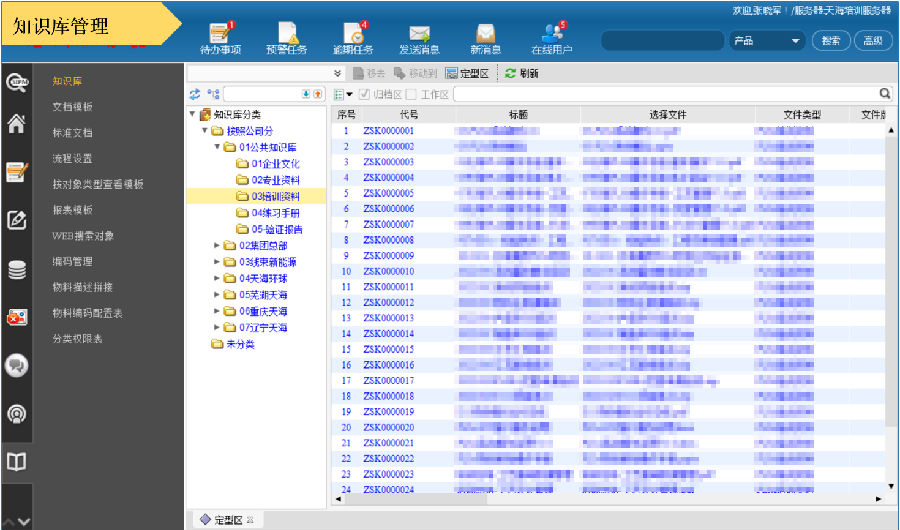

十一、 知识管理

天海集团在实施SIPM/PLM管理前,知识管理体系不系统,查询困难;知识的共享效率低。

在实施SIPM/PLM系统后,建立知识库和标准文档库,按不同类型的知识建立知识体系,方便共享和查阅,利于知识的传承;规范设计文档模板并纳入系统集中管理,工程师统一调用,确保文件的标准化规范化;支持摘要、关键词、文件名等属性快速搜索定位,方便知识的查找、调用。

知识库管理

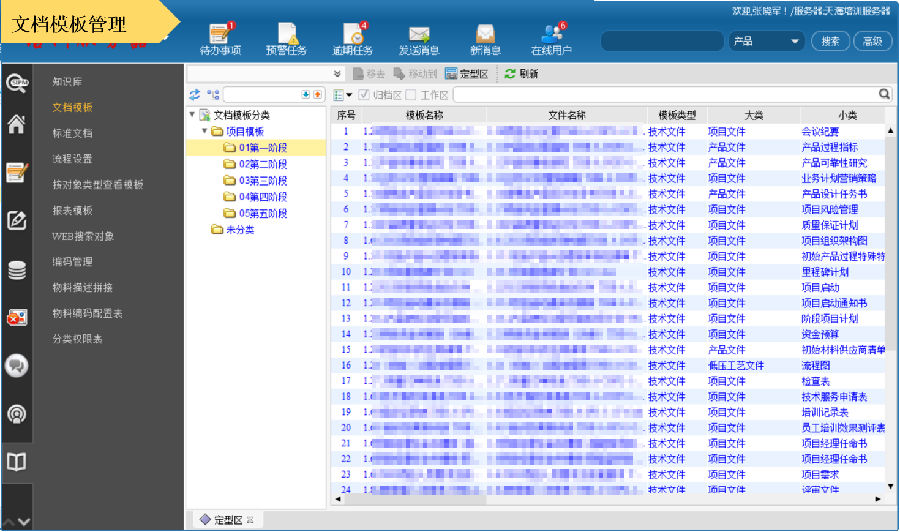

文档模板管理

十二、 流程管理

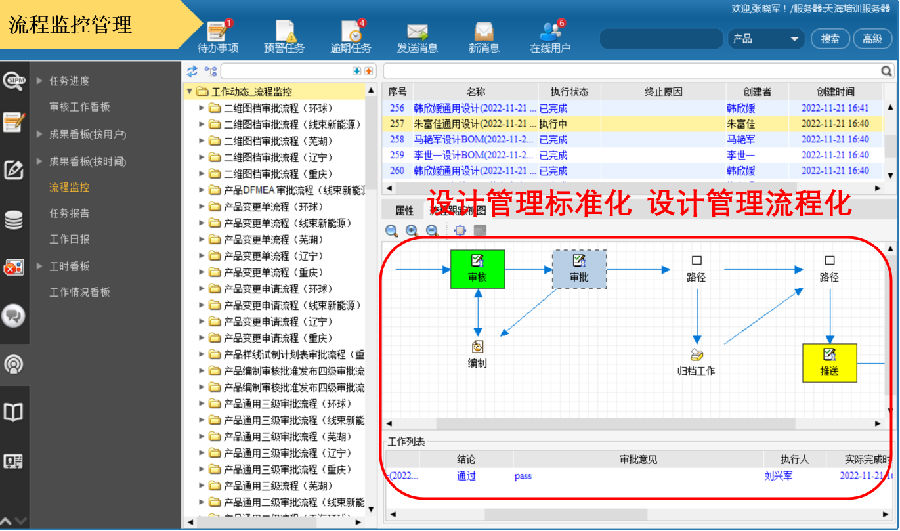

在实施SIPM/PLM系统后,流程通过系统固化并与对应的审核数据绑定,工程师只负责维护文件的正确即可确保流程的应用正确;流程执行过程中可实时查询并监控,流程的执行记录为管理改善提供数据源;为以后无纸化办公,通过流程下发PDF签名文件做好准备。

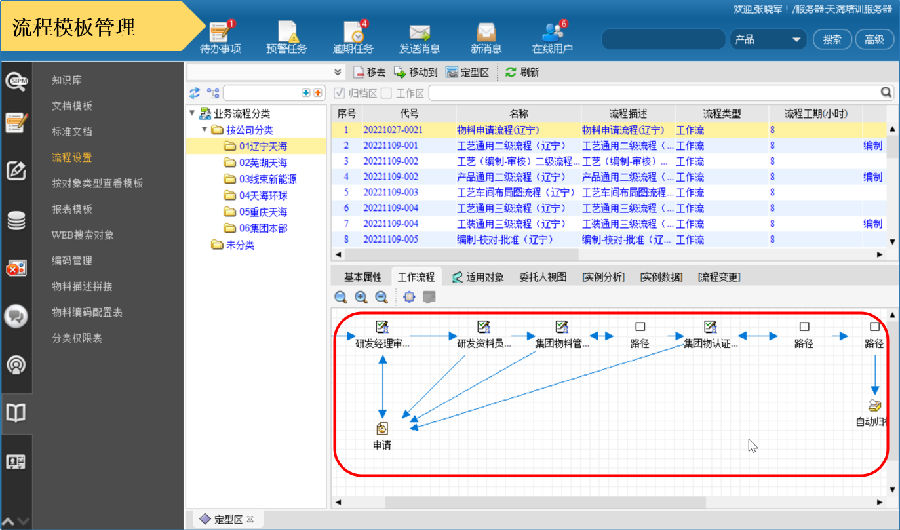

流程模板管理

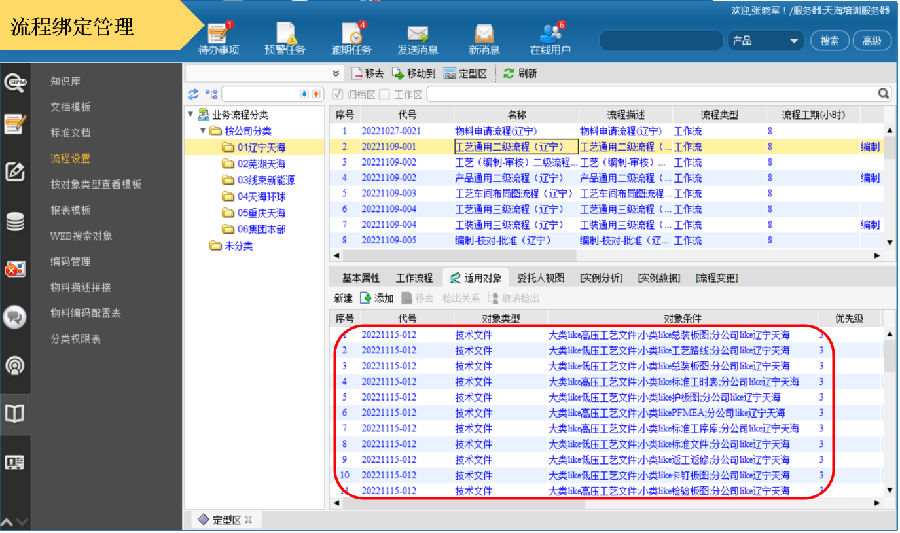

流程匹配管理

流程监控管理

总结:

天海集团通过本次PLM成功的实施,深度融合先进的设计理念和方法,通过项目管理进行产品数据齐套管理;通过流程管理、变更管理实现产品数据可追溯化;完善知识管理模块,助力天海集团知识积累与传承;深度集成各信息化系统,打通设计工具-ERP、SCM、PM2、MES等各信息化系统的数据流,提高研发与后端的数据传递的准确性、及时性、可变更性,提高效率;整个产品设计过程中,实现数据化、网络化的协同设计与制造,全方位提升产品研发水平和效率!